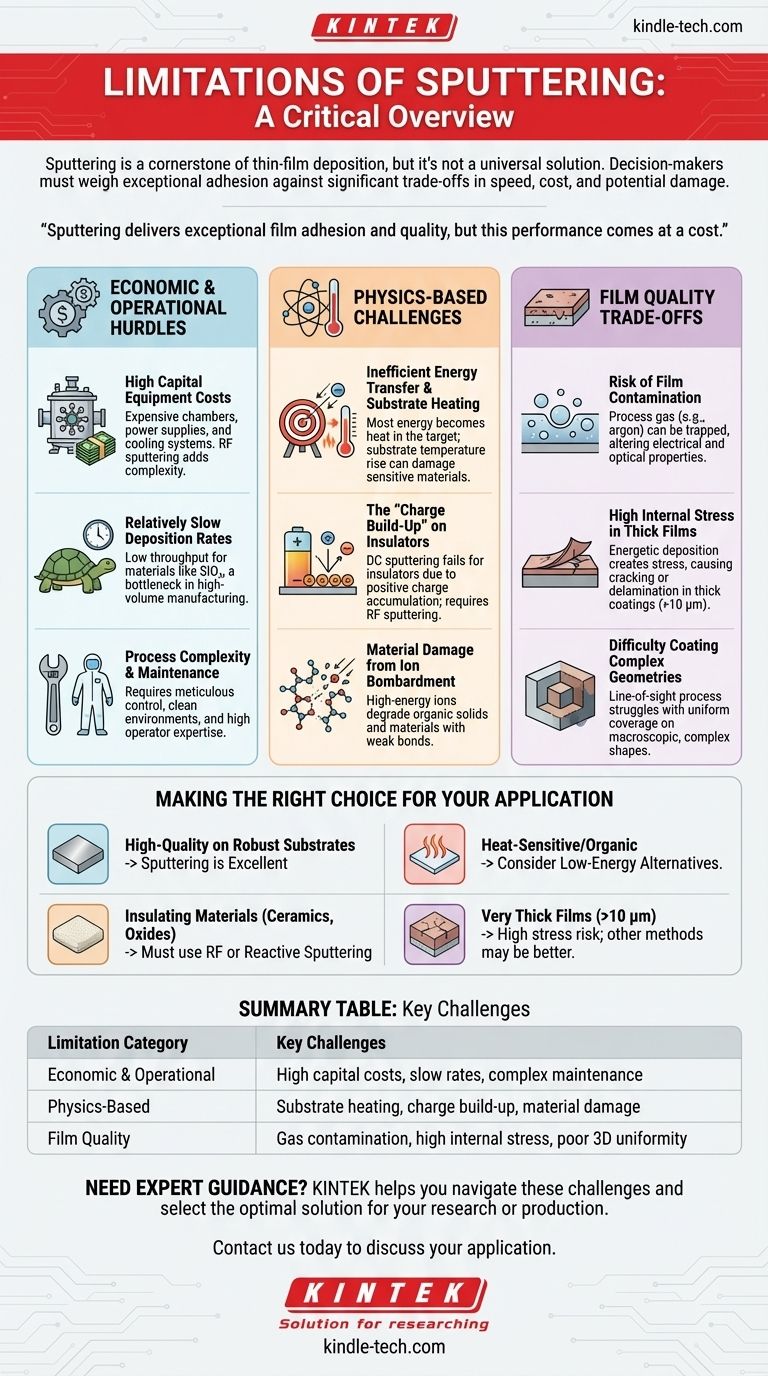

Si bien el sputtering es una piedra angular de la deposición moderna de películas delgadas, no es una solución universal. La técnica se define por una serie de limitaciones inherentes relacionadas con su costo, velocidad y la naturaleza agresiva de su proceso físico. Estos factores incluyen altos gastos de capital, lentas tasas de deposición para ciertos materiales, generación significativa de calor en el sustrato y el potencial de dañar materiales sensibles.

El sputtering ofrece una adhesión y calidad de película excepcionales, pero este rendimiento tiene un costo. Los responsables de la toma de decisiones deben sopesar estos beneficios frente a las importantes concesiones en la velocidad del proceso, el gasto del equipo y el posible daño térmico o estructural al objetivo y al sustrato.

Obstáculos Económicos y Operacionales

Antes de considerar la física del proceso, las realidades prácticas de la implementación del sputtering presentan el primer conjunto de limitaciones. Estos factores a menudo dictan si el sputtering es una opción viable para un proyecto o entorno de producción determinado.

Altos Costos de Equipos de Capital

Los sistemas de sputtering son complejos y costosos. La inversión inicial requiere cámaras de vacío de alta gama, fuentes de alimentación potentes y estables, control de flujo de gas y, a menudo, sistemas de refrigeración sofisticados.

Las técnicas como el sputtering de RF, necesarias para depositar materiales aislantes, añaden más costo y complejidad a través de generadores de potencia de RF especializados y redes de adaptación de impedancia.

Tasas de Deposición Relativamente Lentas

En comparación con otros métodos como la evaporación térmica, el sputtering puede ser un proceso lento. Esto es especialmente cierto para ciertos materiales, como los óxidos como el dióxido de silicio (SiO₂), que tienen un bajo "rendimiento de pulverización" (sputter yield).

Este bajo rendimiento puede ser un cuello de botella significativo en la fabricación de gran volumen, lo que aumenta el costo por oblea o pieza.

Complejidad del Proceso y Mantenimiento

Lograr películas delgadas prístinas y de alta calidad requiere un control meticuloso del proceso y un mantenimiento del sistema. El sputtering es muy sensible a los parámetros del proceso y a la limpieza del entorno de vacío.

Esto requiere horarios de mantenimiento regulares y un alto grado de experiencia del operador para garantizar la reproducibilidad y minimizar los defectos.

Desafíos Basados en la Física

El mecanismo fundamental del sputtering (la eyección de átomos mediante bombardeo iónico de alta energía) es la fuente de sus limitaciones técnicas más significativas.

Transferencia de Energía Ineficiente y Calentamiento del Sustrato

La mayor parte de la energía cinética de los iones bombardeantes se convierte en calor dentro del material objetivo, no en la eyección de átomos. Este inmenso calor debe eliminarse activamente para evitar daños en el objetivo.

Una parte de esta energía también se transfiere al sustrato por los átomos que se condensan y la radiación del proceso, lo que provoca que la temperatura del sustrato aumente significativamente. Esto puede dañar sustratos sensibles a la temperatura, como plásticos o electrónica orgánica.

La "Acumulación de Carga" en Aislantes

La forma más básica de la técnica, el sputtering de CC, no es adecuada para materiales eléctricamente aislantes. Durante el sputtering de CC, el bombardeo de iones positivos sobre un objetivo aislante conduce a una acumulación de carga positiva en su superficie.

Esta acumulación de carga finalmente repele los iones de argón positivos entrantes, extinguiendo efectivamente el proceso de sputtering. Por eso se desarrolló el sputtering de RF, que alterna el potencial eléctrico.

Daño al Material por Bombardeo Iónico

La naturaleza de alta energía del proceso de sputtering puede ser destructiva. Los materiales con enlaces moleculares débiles, como los sólidos orgánicos, se degradan o descomponen fácilmente por el bombardeo iónico constante.

Esto hace que el sputtering sea una mala opción para depositar ciertas clases de polímeros y otros compuestos orgánicos sensibles sin una modificación significativa del proceso.

Comprender las Compensaciones en la Calidad de la Película

Aunque es conocido por producir películas de alta calidad, el sputtering presenta desafíos que pueden afectar la pureza, el estrés y la uniformidad de la película final, especialmente bajo condiciones específicas.

Riesgo de Contaminación de la Película

El sputtering opera a una presión más alta (un vacío más bajo) que técnicas como la evaporación. Esto significa que hay una mayor concentración de gas de proceso, típicamente argón, en la cámara.

A medida que crece la película, estos átomos de gas pueden incorporarse o "quedar atrapados" en la estructura de la película. Esta contaminación puede alterar las propiedades eléctricas, ópticas y mecánicas de la película.

Alto Estrés Interno en Películas Gruesas

La llegada energética de los átomos pulverizados puede crear altos niveles de estrés compresivo o de tracción dentro de la película en crecimiento.

Si bien este estrés puede ser beneficioso para la adhesión en capas delgadas, se convierte en un problema importante al depositar recubrimientos gruesos. El alto estrés interno puede hacer que la película se agriete, se delamine o se desprenda del sustrato.

Dificultad para Recubrir Geometrías Complejas

El sputtering es un proceso de línea de visión. Si bien ofrece una excelente "cobertura de escalón" sobre características superficiales microscópicas, tiene dificultades para depositar un recubrimiento uniforme en formas tridimensionales complejas y macroscópicas debido a los efectos de sombreado.

Tomar la Decisión Correcta para su Aplicación

Para determinar si el sputtering es apropiado, debe alinear sus capacidades con su objetivo principal.

- Si su enfoque principal son películas densas y de alta calidad en sustratos robustos: El sputtering es una excelente opción, pero prepárese para el alto costo de capital y los tiempos de proceso potencialmente más lentos.

- Si su enfoque principal es la deposición sobre materiales orgánicos o sensibles al calor: La carga térmica y el bombardeo iónico del sputtering representan un riesgo significativo; considere alternativas de baja energía como la evaporación térmica.

- Si su enfoque principal es la deposición de materiales aislantes (cerámicas, óxidos): Debe utilizar sputtering de RF o reactivo, lo que añade costo y complejidad en comparación con el sputtering de CC de metales.

- Si su enfoque principal es producir películas muy gruesas (>10 µm): Tenga en cuenta que el estrés interno generado por el sputtering puede provocar fallos en la película; otros métodos de deposición podrían ser más adecuados.

En última instancia, la selección de la técnica de deposición correcta requiere una comprensión clara de las propiedades de su material, las limitaciones de su sustrato y las restricciones económicas de su proyecto.

Tabla Resumen:

| Categoría de Limitación | Desafíos Clave |

|---|---|

| Económicas y Operacionales | Altos costos de capital, lentas tasas de deposición, mantenimiento complejo |

| Basadas en la Física | Calentamiento del sustrato, acumulación de carga en aislantes, daño al material |

| Calidad de la Película | Riesgo de contaminación por gas, alto estrés interno, mala uniformidad de recubrimiento 3D |

¿Tiene dificultades para elegir la técnica de deposición de película delgada adecuada para sus materiales y presupuesto específicos? Las limitaciones del sputtering son significativas, pero el socio adecuado en equipos de laboratorio puede ayudarlo a superar estos desafíos y seleccionar la solución óptima para sus necesidades de investigación o producción. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, ofreciendo orientación experta para garantizar que su laboratorio opere con la máxima eficiencia. Contáctenos hoy a través de nuestro [#ContactForm] para discutir su aplicación y descubrir cómo podemos apoyar su éxito con las herramientas y la experiencia adecuadas.

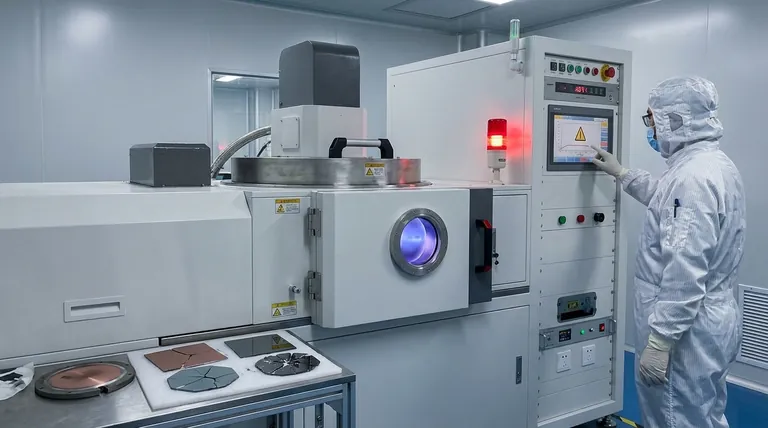

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado