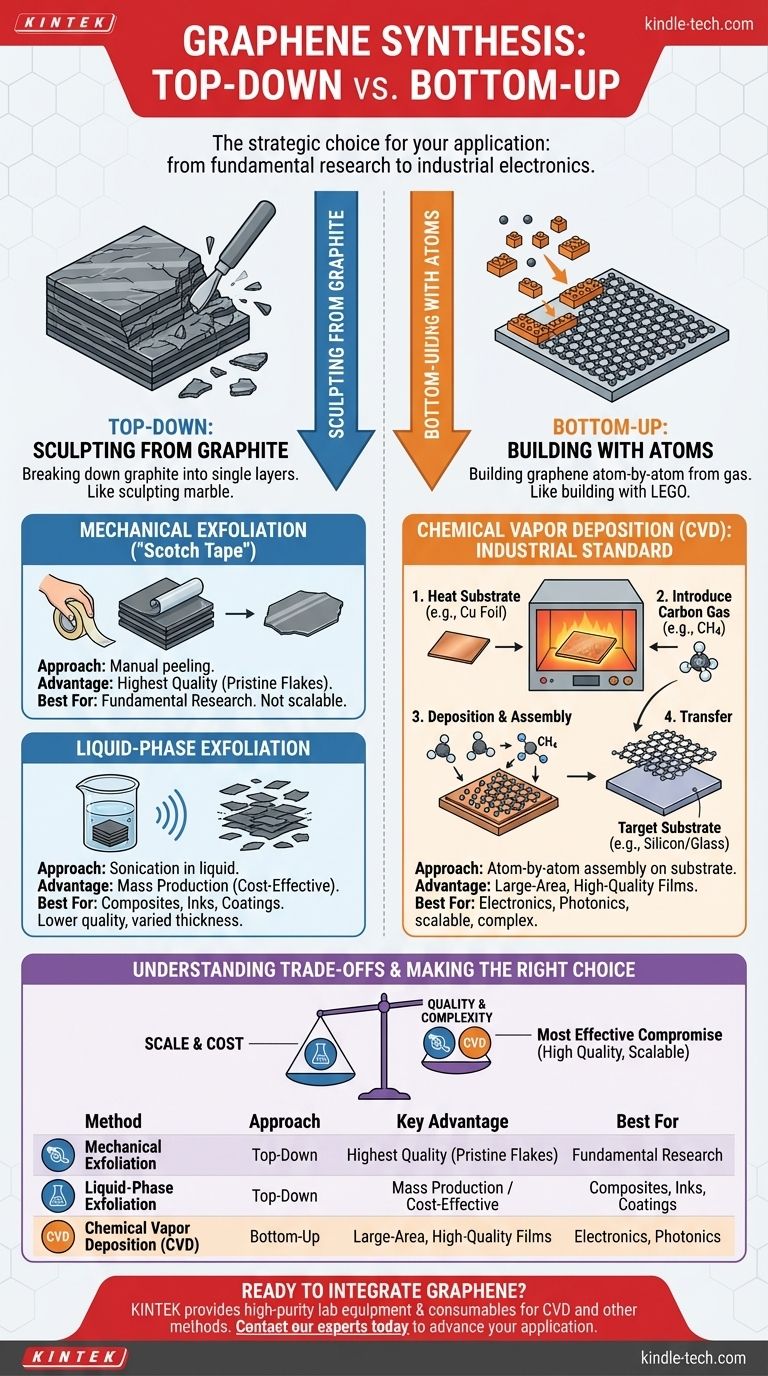

En esencia, el grafeno se sintetiza utilizando dos estrategias opuestas: métodos de "arriba hacia abajo" que descomponen el grafito en capas individuales, y métodos de "abajo hacia arriba" que construyen el grafeno átomo por átomo. Los enfoques de arriba hacia abajo más prominentes son la exfoliación mecánica y la exfoliación en fase líquida, mientras que el método líder de abajo hacia arriba, y el más prometedor para la escala industrial, es la Deposición Química de Vapor (CVD).

El método utilizado para crear grafeno no es una cuestión de preferencia, sino una elección estratégica dictada por la aplicación final. Si bien la simple exfoliación es perfecta para la investigación fundamental, solo métodos como la Deposición Química de Vapor (CVD) pueden producir las láminas grandes y de alta calidad requeridas para la electrónica avanzada.

Los Dos Enfoques Fundamentales: De Arriba Hacia Abajo vs. De Abajo Hacia Arriba

Para comprender la síntesis de grafeno, es mejor comenzar con las dos filosofías centrales. Cada enfoque tiene ventajas distintas y es adecuado para diferentes resultados.

De Arriba Hacia Abajo: Esculpir a partir de Grafito

Los métodos de arriba hacia abajo comienzan con grafito, una pila tridimensional de capas de grafeno, y utilizan la fuerza para separarlo. Esto es conceptualmente similar a esculpir a partir de un bloque de mármol.

Estas técnicas son efectivas para producir escamas de grafeno, pero controlar el número exacto de capas puede ser un desafío.

De Abajo Hacia Arriba: Construir con Átomos

Los métodos de abajo hacia arriba comienzan con un gas que contiene carbono y ensamblan una lámina de grafeno átomo por átomo sobre un sustrato. Esto es como construir una estructura con ladrillos LEGO individuales.

Este enfoque ofrece un control superior sobre la estructura y la calidad de la lámina de grafeno final, lo que lo hace ideal para aplicaciones de alto rendimiento.

Métodos de Arriba Hacia Abajo: Derivación de Grafeno a partir de Grafito

Estos métodos aprovechan los enlaces débiles entre las capas de grafeno en el grafito para aislarlas.

Exfoliación Mecánica (El Método de la "Cinta Adhesiva")

Este es el método original utilizado para descubrir el grafeno. Implica usar cinta adhesiva para despegar repetidamente capas de un trozo de grafito hasta que se aísle una sola capa prístina.

Si bien produce escamas de grafeno de calidad extremadamente alta, es un proceso manual que no es escalable para la producción en masa. Su uso principal es en la investigación científica fundamental.

Exfoliación en Fase Líquida

En este método, el grafito se suspende en un líquido y se somete a alta energía, como la sonicación, para separar las capas por cizallamiento.

Esta técnica es adecuada para la producción en masa de escamas de grafeno para su uso en compuestos, tintas y recubrimientos. Sin embargo, el material resultante generalmente tiene una calidad eléctrica más baja y consta de escamas con diferentes espesores.

Métodos de Abajo Hacia Arriba: Construcción de Grafeno Átomo por Átomo

La síntesis de abajo hacia arriba es clave para crear películas de grafeno grandes y uniformes adecuadas para la industria electrónica.

Deposición Química de Vapor (CVD): El Estándar Industrial

La CVD es ampliamente considerada como la técnica más prometedora para producir grafeno de alta calidad en áreas grandes. Es el método líder para aplicaciones en electrónica y fotónica.

Cómo Funciona la CVD

El proceso implica calentar un sustrato, generalmente una lámina de cobre (Cu), dentro de un horno. Luego se introduce un gas que contiene carbono, como el metano ($\text{CH}_4$).

A altas temperaturas, el metano se descompone y los átomos de carbono se depositan en la superficie de la lámina de cobre, autoensamblándose en una capa continua y única de grafeno. Luego, la película de grafeno se transfiere cuidadosamente a un sustrato objetivo (como silicio o vidrio) para su uso en un dispositivo.

Optimización de la CVD para una Calidad Superior

La calidad del grafeno CVD depende del control preciso sobre los parámetros de síntesis, como la temperatura, el flujo de gas y la naturaleza del sustrato.

Los investigadores utilizan técnicas como los estudios de crecimiento parcial, deteniendo el proceso antes de que se forme una película completa, para analizar cómo nuclean y crecen los cristales de grafeno. Esta visión les ayuda a minimizar los defectos y crear cristales más grandes y perfectos. Las variaciones avanzadas, como el método de atrapamiento de vapor, están diseñadas para sintetizar dominios de grafeno monocristalino muy grandes.

Comprensión de las Compensaciones

Ningún método de síntesis es perfecto. La elección siempre implica un compromiso entre escala, calidad y costo.

Escala vs. Calidad

Esta es la compensación central. La exfoliación mecánica ofrece una estructura cristalina perfecta, pero es imposible de escalar. La exfoliación en fase líquida ofrece una escala inmensa, pero produce escamas de menor calidad e inconsistentes.

La CVD representa el compromiso más efectivo, permitiendo el crecimiento de películas de alta calidad y gran área con un proceso que puede industrializarse.

Costo y Complejidad

La exfoliación mecánica es simple y barata para un laboratorio, pero no tiene relevancia industrial. La exfoliación en fase líquida es relativamente rentable para materiales a granel.

La CVD, por otro lado, requiere una inversión significativa en equipos especializados como hornos de alta temperatura y sistemas de vacío. El posterior proceso de transferencia también añade una capa de complejidad y potencial de daño. Otros métodos, como la sublimación de carburo de silicio, producen grafeno de alta calidad, pero a menudo son prohibitivamente caros.

Tomar la Decisión Correcta para su Objetivo

Su aplicación prevista dicta el método de síntesis correcto.

- Si su enfoque principal es la investigación fundamental: La exfoliación mecánica sigue siendo la mejor fuente de escamas prístinas y de alta calidad para experimentos a escala de laboratorio.

- Si su enfoque principal es la electrónica a gran escala: La Deposición Química de Vapor (CVD) es la vía más viable para producir las películas de grafeno grandes, uniformes y de alta calidad requeridas para los dispositivos.

- Si su enfoque principal es la producción a granel para compuestos o tintas: La exfoliación en fase líquida ofrece la ruta más rentable para la producción en masa de escamas de grafeno, aceptando una compensación en la calidad eléctrica y la perfección estructural.

Comprender estas vías distintas es el primer paso para aprovechar el potencial del grafeno para su aplicación específica.

Tabla Resumen:

| Método | Enfoque | Ventaja Clave | Mejor Para |

|---|---|---|---|

| Exfoliación Mecánica | De Arriba Hacia Abajo | Calidad más Alta (Escamas Prístinas) | Investigación Fundamental |

| Exfoliación en Fase Líquida | De Arriba Hacia Abajo | Producción en Masa / Rentable | Compuestos, Tintas, Recubrimientos |

| Deposición Química de Vapor (CVD) | De Abajo Hacia Arriba | Películas de Gran Área y Alta Calidad | Electrónica, Fotónica |

¿Listo para Integrar Grafeno en su Investigación o Producto?

Elegir el método de síntesis correcto es fundamental para el éxito de su proyecto. Los expertos de KINTEK comprenden los matices de cada técnica. Proporcionamos el equipo de laboratorio y los consumibles de alta pureza, incluidos sustratos y fuentes de carbono para CVD, en los que confían los investigadores y las industrias para producir grafeno de alta calidad.

Permítanos ayudarle a alcanzar sus metas. Ya sea que esté escalando para la electrónica u optimizando para materiales compuestos, nuestro equipo puede apoyar sus necesidades específicas de laboratorio.

Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden avanzar en su aplicación de grafeno.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro