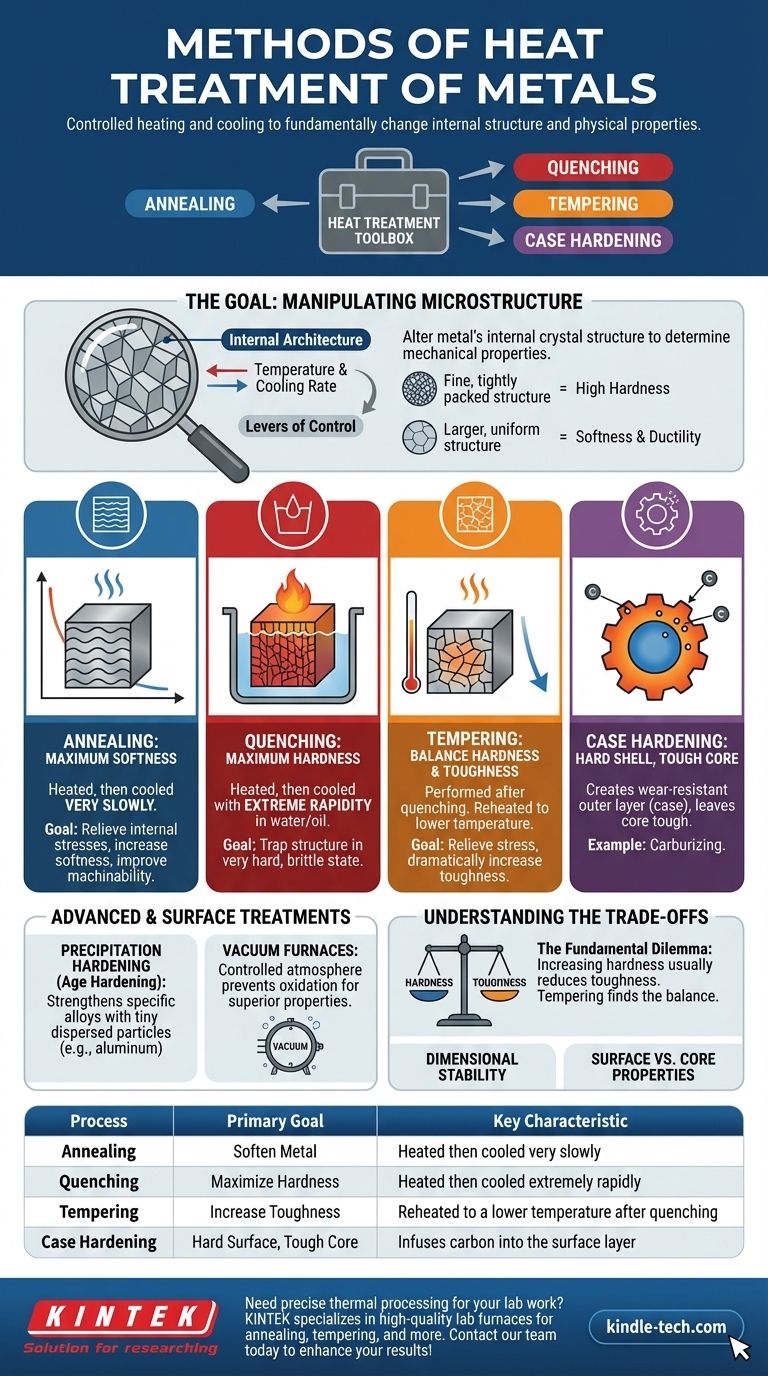

En esencia, el tratamiento térmico es el calentamiento y enfriamiento controlado de los metales para cambiar fundamentalmente su estructura interna y, por lo tanto, sus propiedades físicas. Los métodos más comunes incluyen el recocido, el temple, el revenido y el endurecimiento superficial. Cada proceso utiliza un ciclo único de temperatura y velocidades de enfriamiento para lograr un resultado específico, como hacer que un metal sea más blando y maleable o hacerlo más duro y resistente al desgaste.

La conclusión esencial es que el tratamiento térmico no es una acción única, sino una caja de herramientas de procesos. La elección del método está dictada enteramente por el estado final deseado del metal, ya sea que necesite que esté blando, duro, tenaz o una combinación específica de estas propiedades.

El objetivo del tratamiento térmico: manipular la microestructura

El tratamiento térmico funciona alterando la estructura cristalina interna de un metal, conocida como su microestructura. Piense en esta estructura como la arquitectura interna del metal, que dicta su comportamiento general.

Por qué es importante la microestructura

El tamaño, la forma y la composición de los cristales dentro de un metal determinan sus propiedades mecánicas. Una estructura fina y compacta a menudo da como resultado una alta dureza, mientras que una estructura más grande y uniforme generalmente produce mayor suavidad y ductilidad.

Las palancas de control: temperatura y velocidad de enfriamiento

Las dos variables principales en cualquier proceso de tratamiento térmico son la temperatura y la velocidad de enfriamiento. Al controlar con precisión qué tan caliente se calienta un metal, cuánto tiempo se mantiene a esa temperatura y qué tan rápido se enfría, puede forzar a que su estructura interna se reorganice en una configuración más deseable.

Procesos básicos de tratamiento térmico

Aunque existen muchas variaciones, la mayoría de los tratamientos térmicos se agrupan en unas pocas categorías fundamentales destinadas a ablandar o endurecer el material.

Recocido: para máxima suavidad y ductilidad

El recocido es un proceso utilizado para hacer que un metal sea lo más blando posible. Implica calentar el metal a una temperatura específica, mantenerlo allí y luego enfriarlo muy lentamente.

Este enfriamiento lento permite que los cristales internos crezcan y se reformen en un estado uniforme y de baja tensión. Los objetivos principales del recocido son aliviar las tensiones internas del trabajo previo, aumentar la suavidad y mejorar la maquinabilidad de un metal.

Temple: para máxima dureza

El temple es lo opuesto al recocido. Implica calentar el acero a una temperatura alta y luego enfriarlo con extrema rapidez sumergiéndolo en un medio como agua, aceite o salmuera.

Este enfriamiento rápido atrapa la estructura cristalina del metal en un estado muy duro y quebradizo llamado martensita. Aunque la pieza resultante es excepcionalmente dura, a menudo es demasiado frágil para un uso práctico sin un tratamiento posterior.

Revenido: encontrando el equilibrio entre dureza y tenacidad

El revenido casi siempre se realiza inmediatamente después del temple. La pieza endurecida y quebradiza se recalienta a una temperatura mucho más baja y se mantiene durante un tiempo específico antes de permitir que se enfríe al aire.

Este proceso alivia algunas de las tensiones internas del temple, reduce ligeramente la dureza, pero aumenta drásticamente la tenacidad del metal (su capacidad para absorber impactos sin fracturarse). El equilibrio final de dureza y tenacidad se controla mediante la temperatura de revenido.

Tratamientos avanzados y específicos de la superficie

Más allá de los procesos básicos, los tratamientos especializados pueden crear combinaciones únicas de propiedades o dirigirse solo a la superficie de una pieza.

Endurecimiento superficial: una cáscara dura con un núcleo tenaz

El endurecimiento superficial, también conocido como endurecimiento de la capa superficial, crea una capa exterior altamente resistente al desgaste mientras deja el núcleo interior tenaz y dúctil. Un método común es la cementación, donde una pieza de acero se calienta en un ambiente rico en carbono.

El carbono se difunde en la superficie, lo que permite que la "capa" exterior se vuelva mucho más dura que el interior después de un tratamiento térmico final. Esto es ideal para componentes como engranajes y rodamientos que necesitan resistir el desgaste superficial pero también soportar cargas de impacto.

Endurecimiento por precipitación: fortalecimiento de aleaciones específicas

También conocido como envejecimiento, este proceso se utiliza en aleaciones no ferrosas como aluminio, magnesio y níquel. Implica calentar el material para disolver los elementos de aleación en el metal base, seguido de un enfriamiento rápido.

Un segundo ciclo de calentamiento a menor temperatura (el paso de "envejecimiento") luego hace que estos elementos formen partículas diminutas y uniformemente dispersas, o precipitados, que fortalecen significativamente el material.

El ambiente importa: hornos de vacío

Los tratamientos térmicos modernos a menudo se realizan en una atmósfera controlada, como un horno de vacío. Esto evita la oxidación y la contaminación superficial durante el calentamiento, lo que resulta en una pieza más limpia con propiedades mecánicas y de resistencia a la corrosión superiores. Equipos como los hornos de mufla proporcionan el control preciso de la temperatura requerido para estos procesos, ya sea para producción a gran escala o lotes de prueba más pequeños.

Comprender las compensaciones

Elegir un proceso de tratamiento térmico siempre implica equilibrar propiedades en competencia. No existe un único método "mejor", solo el más apropiado para una aplicación determinada.

El dilema dureza frente a tenacidad

Esta es la compensación más fundamental en metalurgia. Aumentar la dureza de un metal casi siempre reduce su tenacidad, haciéndolo más quebradizo. El revenido es el método principal para navegar este compromiso, pero es un acto de equilibrio: más tenacidad significa menos dureza, y viceversa.

Estabilidad dimensional y distorsión

Los cambios rápidos de temperatura involucrados en procesos como el temple pueden introducir una tensión interna significativa. Esta tensión puede hacer que las piezas se deformen, se distorsionen o incluso se agrieten si no se gestionan con cuidado. La geometría de la pieza y el control de la velocidad de enfriamiento son factores críticos.

Propiedades superficiales frente a propiedades del núcleo

Los procesos como el endurecimiento superficial son una compensación deliberada. Se obtiene una dureza superficial excepcional a expensas de un material uniforme. Esta es una poderosa opción de diseño para componentes que experimentan un alto desgaste superficial pero también deben resistir fallas masivas por impacto.

Elegir el proceso correcto para su aplicación

Su selección final debe guiarse por el requisito de rendimiento principal del componente.

- Si su enfoque principal es la maquinabilidad o la conformabilidad: Necesita ablandar el metal y aliviar la tensión interna, lo que hace del recocido su opción principal.

- Si su enfoque principal es la máxima resistencia al desgaste: Necesita una superficie dura, lo que apunta directamente al endurecimiento superficial o a un proceso de temple y revenido con un revenido mínimo.

- Si su enfoque principal es equilibrar la resistencia y la resistencia al impacto: Su objetivo es la tenacidad, que se logra templando para endurecer el material seguido de un ciclo de revenido controlado cuidadosamente.

Comprender estos principios le permite seleccionar el tratamiento térmico preciso para diseñar el rendimiento exacto del material que requiere su proyecto.

Tabla de resumen:

| Proceso | Objetivo principal | Característica clave |

|---|---|---|

| Recocido | Ablandar el metal | Calentado y luego enfriado muy lentamente |

| Temple | Maximizar la dureza | Calentado y luego enfriado extremadamente rápido |

| Revenido | Aumentar la tenacidad | Recalentado a una temperatura más baja después del temple |

| Endurecimiento superficial | Superficie dura, núcleo tenaz | Infundir carbono en la capa superficial |

¿Necesita procesamiento térmico preciso para su trabajo de laboratorio? El tratamiento térmico correcto es fundamental para lograr las propiedades del material que exigen su investigación o control de calidad. KINTEK se especializa en hornos de laboratorio de alta calidad, incluidos hornos de vacío y de mufla, que proporcionan el control de temperatura y la atmósfera exactos requeridos para procesos como el recocido, el revenido y más. Permita que nuestros expertos le ayuden a seleccionar el equipo perfecto para mejorar sus resultados.

Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es el propósito de la sinterización en la metalurgia de polvos? Transformar el polvo en piezas de alta resistencia

- ¿Cuáles son las precauciones de seguridad al soldar a la llama (brazing)? Pasos esenciales para protegerse a sí mismo y a su espacio de trabajo

- ¿Por qué se debe utilizar un horno de secado al vacío a 60 °C para NZVI@SiO2-NH2? Proteja la integridad de sus nanopartículas

- ¿Cuál es el papel de un horno de vacío durante la fase de deshidratación de la electrólisis de sales fundidas? Garantizar la estabilidad del proceso

- ¿Qué temperatura deben tener las varillas de soldadura fuerte de aluminio? Domine la ventana de calor precisa para uniones fuertes

- ¿Por qué la evaporación necesita presión de vacío? Obtenga un control preciso para los procesos de su laboratorio

- ¿Cómo afecta el recocido a los materiales? Logre las propiedades deseadas para sus piezas de metal y cerámica

- ¿Cómo contribuye un horno de alta temperatura al tratamiento térmico posterior a la soldadura (PWHT) del acero 2.25Cr-1Mo? Garantizar la integridad y estabilidad de la soldadura