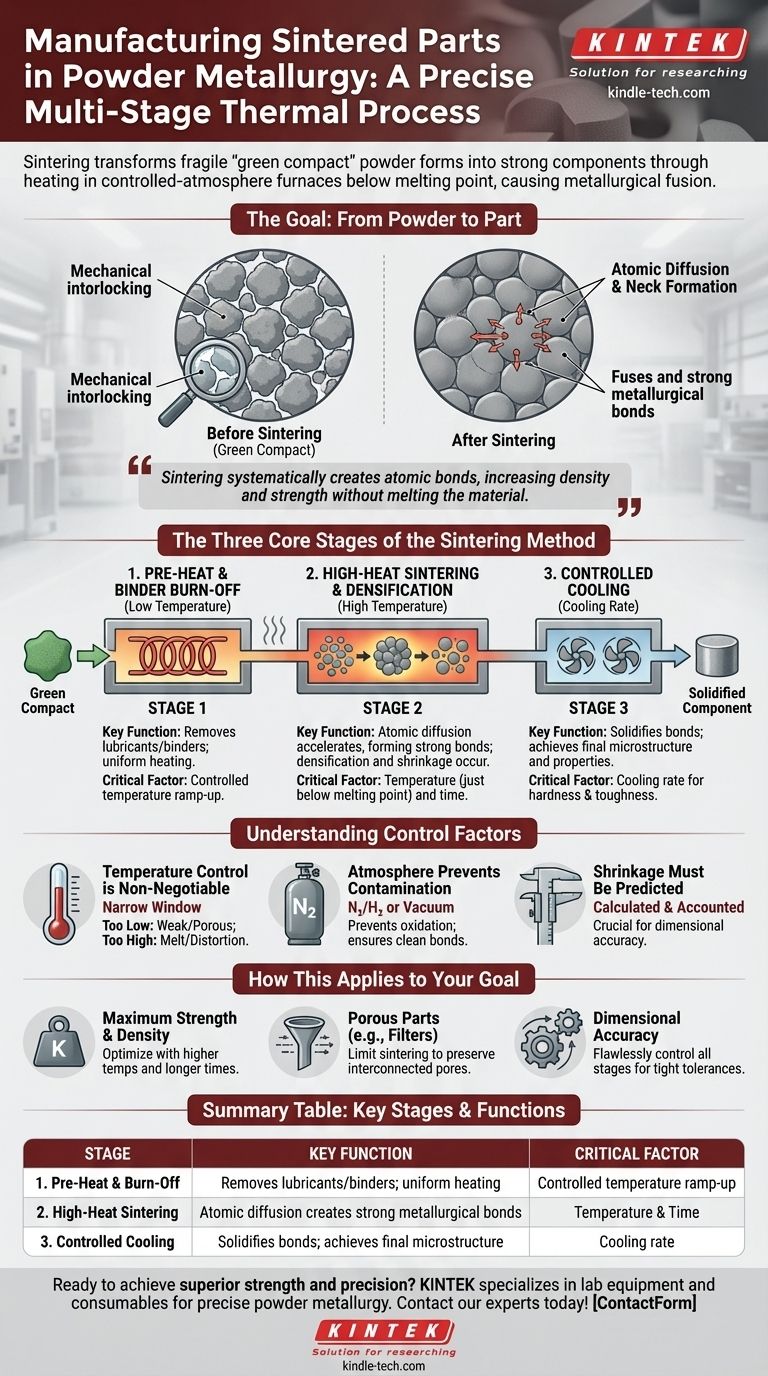

En la metalurgia de polvos, la sinterización no es una acción única, sino un proceso térmico preciso y multietapa. Transforma una forma frágil y compactada de polvo metálico —conocida como "compacto en verde"— en un componente fuerte y estructuralmente sólido al calentarlo en un horno de atmósfera controlada a una temperatura justo por debajo del punto de fusión del metal primario. Este calor hace que las partículas individuales del polvo se fusionen metalúrgicamente, creando una masa sólida.

El método central de sinterización es un viaje cuidadosamente controlado a través de distintas zonas de temperatura en un horno. Este proceso crea sistemáticamente enlaces atómicos entre las partículas de polvo, aumentando la densidad y la resistencia de la pieza sin fundir nunca el material.

El objetivo de la sinterización: de polvo a pieza

El propósito fundamental de la sinterización es dotar de resistencia e integridad a una pieza de polvo compactado. Antes de la sinterización, el componente se mantiene unido solo por el enclavamiento mecánico de las partículas prensadas y es bastante frágil.

El mecanismo de unión

Piense en cómo los cubitos de hielo en un vaso de agua comienzan a fusionarse en sus puntos de contacto. La sinterización funciona con un principio similar, pero a nivel microscópico a través de un proceso llamado difusión atómica.

A altas temperaturas, los átomos de partículas adyacentes migran a través de los límites, formando "cuellos" en los puntos de contacto. Estos cuellos crecen con el tiempo, acercando las partículas, reduciendo el espacio poroso y creando fuertes enlaces metalúrgicos.

Un viaje, no un evento

El proceso de sinterización se lleva a cabo en un horno largo y continuo con diferentes zonas de temperatura. Esto permite un control preciso sobre el ciclo de calentamiento y enfriamiento, lo cual es esencial para lograr las propiedades finales deseadas del componente.

Las tres etapas principales del método de sinterización

El método de fabricación se puede dividir en tres etapas críticas que ocurren a medida que la pieza viaja a través del horno.

Etapa 1: Precalentamiento y eliminación del aglutinante

A medida que el compacto en verde entra en el horno, primero pasa por una zona de precalentamiento de menor temperatura. El objetivo principal aquí es elevar lenta y uniformemente la temperatura de la pieza.

Esta etapa inicial también sirve para quemar cualquier lubricante o agente aglutinante que se haya mezclado con el polvo para ayudar en el proceso de compactación. Eliminar estos materiales volátiles correctamente es crucial para prevenir defectos en la pieza final.

Etapa 2: Sinterización a alta temperatura y densificación

A continuación, la pieza se mueve a la zona de alta temperatura, donde tiene lugar la sinterización real. La temperatura se mantiene justo por debajo del punto de fusión del constituyente metálico principal.

Durante esta etapa, la difusión atómica se acelera drásticamente. Los "cuellos" entre las partículas crecen significativamente, lo que hace que la pieza se densifique y se contraiga a medida que los poros entre las partículas se hacen más pequeños. La duración y la temperatura en esta zona son los factores más críticos que determinan la resistencia y la densidad finales.

Etapa 3: Enfriamiento controlado

Finalmente, la pieza se mueve a una zona de enfriamiento. La velocidad de enfriamiento se controla cuidadosamente para solidificar los enlaces metalúrgicos recién formados y lograr la microestructura final deseada, que dicta propiedades como la dureza y la tenacidad. Un enfriamiento demasiado rápido o demasiado lento puede introducir tensiones internas o resultar en una pieza quebradiza.

Comprensión de las compensaciones y los factores de control

Lograr un resultado exitoso con la sinterización requiere equilibrar varios factores contrapuestos. Una mala gestión de cualquier variable puede comprometer todo el proceso.

El control de la temperatura es innegociable

La "ventana" de temperatura de sinterización suele ser muy estrecha. Si la temperatura es demasiado baja, la unión será incompleta, lo que resultará en una pieza débil y porosa. Si es demasiado alta, el material puede comenzar a fundirse, lo que hace que la pieza se distorsione, pierda su forma y pierda sus dimensiones precisas.

La atmósfera previene la contaminación

La sinterización casi siempre se realiza en una atmósfera estrictamente controlada, como una mezcla de nitrógeno/hidrógeno o un vacío. A altas temperaturas, la mayoría de los metales se oxidarán rápidamente si se exponen al oxígeno. Una atmósfera controlada previene esta oxidación y elimina los óxidos existentes, asegurando enlaces limpios y fuertes entre las partículas.

La contracción debe predecirse

El aumento de la densidad durante la sinterización va acompañado de una cantidad predecible de contracción. Esto debe calcularse con precisión y tenerse en cuenta al diseñar el utillaje inicial y el compacto en verde. No hacerlo dará como resultado una pieza final que estará fuera de las tolerancias dimensionales.

Cómo se aplica esto a su objetivo

Comprender el método de sinterización permite a los ingenieros especificar materiales y procesos para cumplir con los requisitos específicos de los componentes.

- Si su enfoque principal es la máxima resistencia y densidad: El proceso debe optimizarse con temperaturas más altas y tiempos más largos en la zona de alta temperatura para minimizar la porosidad.

- Si su enfoque principal es crear una pieza porosa (por ejemplo, para filtros o cojinetes autolubricantes): El proceso de sinterización se limita intencionalmente para crear enlaces fuertes mientras se preserva una red de poros interconectados.

- Si su enfoque principal es la precisión dimensional: Cada etapa, desde la mezcla del polvo hasta el enfriamiento, debe controlarse a la perfección para gestionar la contracción y garantizar que la pieza final cumpla con tolerancias estrictas.

En última instancia, dominar el método de sinterización es lo que permite aprovechar las capacidades únicas de la metalurgia de polvos para crear piezas complejas y de forma neta de manera eficiente.

Tabla resumen:

| Etapa | Función clave | Factor crítico |

|---|---|---|

| 1. Precalentamiento y eliminación | Elimina lubricantes/aglutinantes; calentamiento uniforme. | Aumento controlado de la temperatura. |

| 2. Sinterización a alta temperatura | La difusión atómica crea fuertes enlaces metalúrgicos. | Temperatura (justo por debajo del punto de fusión) y tiempo. |

| 3. Enfriamiento controlado | Solidifica los enlaces; logra la microestructura final. | Velocidad de enfriamiento para controlar propiedades como la dureza. |

¿Listo para lograr una resistencia y precisión superiores en sus componentes sinterizados? El proceso de sinterización es fundamental para el rendimiento de su pieza final. KINTEK se especializa en equipos de laboratorio y consumibles que respaldan la metalurgia de polvos precisa, desde atmósferas de horno hasta control de temperatura. Deje que nuestros expertos le ayuden a optimizar su método de sinterización para obtener la máxima densidad, resistencia o precisión dimensional. Contacte a nuestro equipo hoy para discutir las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?