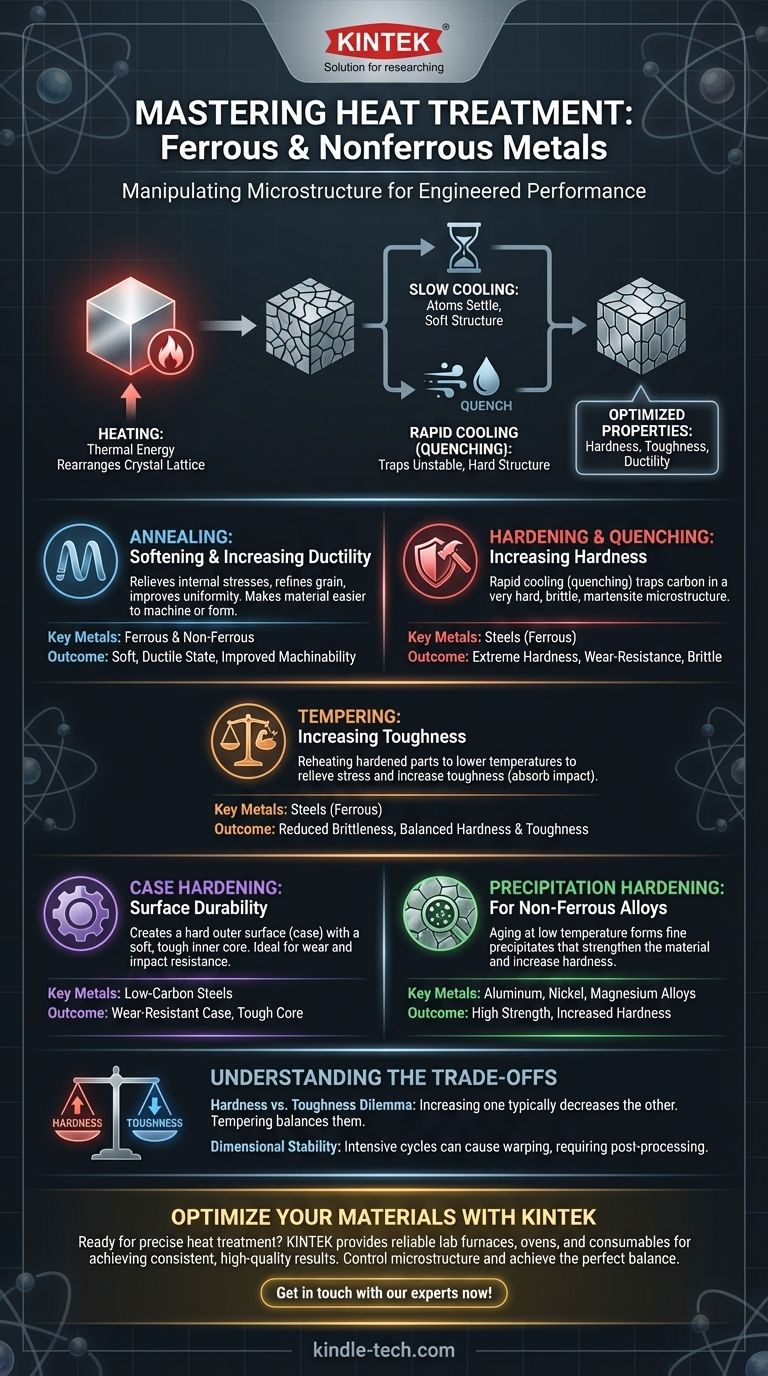

En esencia, los procesos de tratamiento térmico más comunes son el recocido, el endurecimiento, el templado, la cementación y el endurecimiento por precipitación. Cada proceso implica un ciclo cuidadosamente controlado de calentamiento y enfriamiento diseñado para alterar deliberadamente la estructura interna de un metal, cambiando así sus propiedades físicas y mecánicas como la dureza, la tenacidad o la ductilidad para adaptarse a un requisito de ingeniería específico.

El tratamiento térmico no es una acción única, sino un conjunto de herramientas metalúrgicas precisas. El principio central es simple: al controlar la temperatura y las velocidades de enfriamiento, se controla la estructura cristalina microscópica del metal, lo que a su vez dicta su rendimiento macroscópico.

El objetivo: manipular la microestructura de un metal

Para comprender el tratamiento térmico, primero debe entender que todos los metales tienen una estructura interna cristalina, a menudo llamada microestructura o estructura de grano. El tamaño, la forma y la composición de estos granos microscópicos determinan las propiedades del metal.

El papel de la temperatura

Calentar un metal proporciona energía térmica. Esta energía permite que los átomos dentro de la red cristalina se muevan, se reorganicen e incluso disuelvan elementos entre sí, cambiando la estructura del grano.

El papel crítico de la velocidad de enfriamiento

La velocidad a la que se enfría un metal "fija" una microestructura específica. Un enfriamiento lento permite que los átomos tengan tiempo de asentarse en un estado blando y estable. Un enfriamiento rápido, o temple, los atrapa en un estado altamente estresado, inestable y muy duro.

Procesos clave de tratamiento térmico y su propósito

Cada proceso se define por su perfil único de temperatura y enfriamiento, diseñado para lograr un resultado específico. Estos procesos se pueden categorizar ampliamente por su función principal.

Para ablandar y aumentar la ductilidad: Recocido

El recocido es un proceso utilizado para hacer que un metal sea lo más blando y dúctil posible. Implica calentar el metal, mantenerlo a esa temperatura y luego enfriarlo muy lentamente.

Este enfriamiento lento alivia las tensiones internas, refina la estructura del grano y mejora la uniformidad. A menudo se realiza para facilitar el mecanizado o la conformación de un material, o para deshacer los efectos del endurecimiento por trabajo. El recocido es común tanto para metales ferrosos como no ferrosos.

Para aumentar la dureza: Endurecimiento y temple

El endurecimiento se aplica principalmente a aceros y otras aleaciones ferrosas con suficiente contenido de carbono. El acero se calienta a una temperatura crítica donde su estructura cristalina cambia, y luego se enfría rápidamente mediante temple en un medio como agua, aceite o aire.

Este enfriamiento rápido atrapa el carbono en una microestructura muy dura, frágil y en forma de aguja llamada martensita. La pieza resultante es extremadamente dura y resistente al desgaste, pero demasiado frágil para la mayoría de las aplicaciones sin un proceso de seguimiento.

Para aumentar la tenacidad: Templado

El templado casi siempre se realiza después del endurecimiento. La pieza endurecida y frágil se recalienta a una temperatura mucho más baja, se mantiene durante un tiempo específico y luego se enfría.

Este proceso alivia parte de la tensión interna del temple y permite que la estructura de martensita dura se transforme ligeramente. El resultado es una disminución de la dureza, pero un aumento significativo y crítico de la tenacidad, que es la capacidad de absorber impactos sin fracturarse.

Para la durabilidad de la superficie: Cementación

La cementación crea una pieza con dos zonas distintas: una superficie exterior extremadamente dura y resistente al desgaste (la "capa") y un núcleo interior más blando y tenaz. Esto es ideal para componentes como engranajes y cojinetes que deben resistir el desgaste superficial y al mismo tiempo soportar cargas de impacto.

Un método común es la carburación, donde una pieza de acero con bajo contenido de carbono se calienta en una atmósfera rica en carbono. El carbono se difunde en la superficie, permitiendo que solo la capa exterior se endurezca durante un temple posterior.

Para aleaciones no ferrosas: Endurecimiento por precipitación

Muchas aleaciones no ferrosas, como las de aluminio, magnesio y níquel, no se pueden endurecer mediante temple como el acero. En su lugar, utilizan el endurecimiento por precipitación (o endurecimiento por envejecimiento).

El proceso implica calentar la aleación para disolver los elementos de aleación en una solución sólida, templarla para atrapar este estado y luego "envejecerla" a una temperatura más baja. Este envejecimiento permite que se formen partículas muy finas (precipitados) dentro de la estructura del grano, que actúan como obstáculos a la deformación y aumentan drásticamente la resistencia y la dureza del material.

Comprendiendo las compensaciones

Elegir un proceso de tratamiento térmico es siempre una cuestión de equilibrar propiedades contrapuestas. Ningún proceso único puede maximizar todos los rasgos deseables.

El dilema dureza vs. tenacidad

Esta es la compensación más fundamental en metalurgia. A medida que aumenta la dureza de un metal, casi invariablemente disminuye su tenacidad, haciéndolo más frágil. Una pieza de acero completamente endurecida y sin templar tiene la máxima dureza, pero se romperá como el vidrio. El templado es el acto de sacrificar intencionalmente algo de dureza para obtener una tenacidad esencial.

Estabilidad dimensional y distorsión

Los intensos ciclos de calentamiento y enfriamiento rápido, especialmente el temple, introducen tensiones internas significativas. Estas tensiones pueden hacer que las piezas se deformen, tuerzan o cambien de dimensiones, lo que a menudo requiere operaciones secundarias de rectificado o mecanizado para cumplir con las tolerancias finales.

Complejidad y costo del proceso

Los procesos más simples como el recocido son relativamente económicos. Los procesos de varios pasos, como la cementación o los ciclos de temple y revenido, requieren equipos más sofisticados, controles más estrictos y tiempos de horno más largos, lo que aumenta significativamente el costo de la pieza final.

Selección del proceso adecuado para su aplicación

Su elección debe estar impulsada por el requisito de rendimiento principal del componente.

- Si su objetivo principal es facilitar el mecanizado o la conformación de un metal: El recocido es su proceso para crear el estado más blando y dúctil.

- Si su objetivo principal es un desgaste superficial extremo en una pieza que también debe absorber impactos (por ejemplo, un engranaje): La cementación proporciona la capa dura y el núcleo tenaz necesarios.

- Si su objetivo principal es un componente de acero que debe mantener un filo afilado y resistir la fractura (por ejemplo, un cuchillo o una herramienta): Se requiere un proceso de temple y revenido para equilibrar la dureza y la tenacidad.

- Si su objetivo principal es lograr alta resistencia en una aleación de aluminio, titanio o níquel: El endurecimiento por precipitación es el método estándar para estos materiales no ferrosos.

En última instancia, el tratamiento térmico transforma un metal genérico en un material de alto rendimiento diseñado para una tarea específica.

Tabla resumen:

| Proceso | Objetivo principal | Metales clave | Resultado clave |

|---|---|---|---|

| Recocido | Ablandar, aumentar la ductilidad | Ferrosos y no ferrosos | Alivia el estrés, mejora la maquinabilidad |

| Endurecimiento y temple | Aumentar la dureza | Aceros (ferrosos) | Crea una estructura de martensita dura y frágil |

| Templado | Aumentar la tenacidad | Aceros (ferrosos) | Reduce la fragilidad después del endurecimiento |

| Cementación | Crear superficie dura/núcleo tenaz | Aceros con bajo contenido de carbono | Capa resistente al desgaste (por ejemplo, mediante carburación) |

| Endurecimiento por precipitación | Aumentar la resistencia/dureza | Aleaciones de aluminio, níquel, magnesio | Fortalece mediante precipitación de partículas finas |

¿Listo para optimizar sus materiales con un tratamiento térmico preciso? El equipo de laboratorio adecuado es crucial para lograr resultados consistentes y de alta calidad. KINTEK se especializa en proporcionar hornos de laboratorio, estufas y consumibles confiables adaptados para el recocido, endurecimiento, templado y otros procesos térmicos. Ya sea que esté en I+D o en control de calidad, nuestras soluciones lo ayudan a controlar la microestructura y lograr el equilibrio perfecto de dureza, tenacidad y ductilidad para sus componentes metálicos específicos.

Contáctenos hoy para discutir sus necesidades de aplicación y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué el punto de fusión es diferente para distintas sustancias? El papel clave de la fuerza de los enlaces

- ¿Cuál es la temperatura óptima para la calcinación en un horno mufla? Logre resultados precisos y eficientes

- ¿Cuáles son los criterios de aceptación para un horno de mufla? Garantice la seguridad, el rendimiento y el éxito

- ¿Qué temperatura causa la fusión? Desaglomerado vs. Fusión en la Fabricación de Metales

- ¿Qué controla el punto de fusión? La jerarquía de fuerzas, desde los enlaces iónicos hasta las atracciones intermoleculares