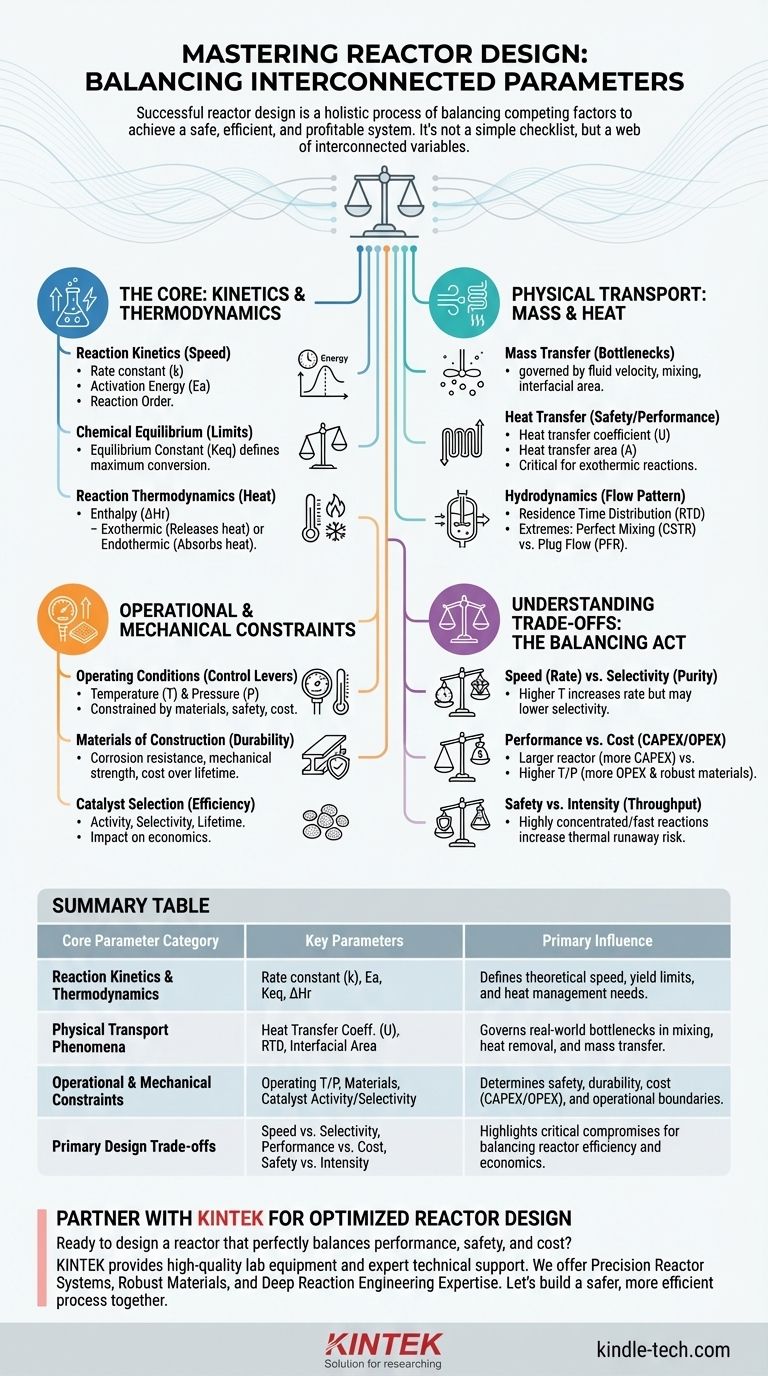

En el diseño de reactores, los parámetros clave no son una simple lista de verificación, sino una red de variables interconectadas que definen el rendimiento, la seguridad y el costo del sistema. En esencia, el diseño implica definir la cinética de la reacción, gestionar la transferencia de calor y masa, controlar la dinámica de fluidos y seleccionar las condiciones operativas y los materiales apropiados. Cada elección influye directamente en las demás, lo que requiere un enfoque holístico para lograr el resultado deseado.

El diseño exitoso de un reactor se trata menos de optimizar parámetros individuales y más de encontrar el equilibrio óptimo entre factores en competencia. El objetivo es crear un sistema donde la cinética, los fenómenos de transporte y las limitaciones operativas trabajen al unísono para lograr un objetivo de procesamiento específico de manera segura y económica.

La Reacción Química Central: Cinética y Termodinámica

La reacción en sí es el corazón del proceso. Comprender sus características fundamentales es el primer paso ineludible, ya que dicta los límites teóricos de su sistema.

Cinética de Reacción

Esto describe la rapidez con la que procede una reacción. La ecuación de velocidad es el parámetro principal, que incluye la constante de velocidad (k), el orden de reacción y la energía de activación (Ea). Estos determinan colectivamente cómo cambia la velocidad de reacción con la concentración y la temperatura.

Equilibrio Químico

Para las reacciones reversibles, la constante de equilibrio (Keq) define la conversión máxima posible que se puede lograr en condiciones dadas. Este parámetro le indica el techo teórico para el rendimiento de su proceso, que ninguna cantidad de ingeniería de reactores puede superar.

Termodinámica de la Reacción

Esto se refiere a los efectos térmicos de la reacción. La entalpía de reacción (ΔHr) es el parámetro crítico, que indica si una reacción es exotérmica (libera calor) o endotérmica (absorbe calor). Esto dicta toda la estrategia de gestión del calor para el reactor.

Fenómenos de Transporte Físico: Movimiento de Masa y Calor

Una reacción solo puede proceder tan rápido como se puedan juntar los reactivos y eliminar los productos. Estos procesos de transporte físico a menudo se convierten en el cuello de botella del mundo real.

Limitaciones de Transferencia de Masa

Los reactivos deben moverse desde el fluido a granel hasta el sitio de reacción (por ejemplo, una superficie catalítica). Esta velocidad está gobernada por factores como la velocidad del fluido, la intensidad de la mezcla y el área interfacial. Si la transferencia de masa es lenta, su reactor tendrá un rendimiento inferior incluso con una cinética intrínseca rápida.

Requisitos de Transferencia de Calor

La gestión de la temperatura es posiblemente el aspecto más crítico de la seguridad y el rendimiento del reactor. Los parámetros clave son el coeficiente global de transferencia de calor (U) y el área de transferencia de calor (A). Para las reacciones exotérmicas, debe poder eliminar el calor más rápido de lo que se genera para evitar una peligrosa condición de "fuga térmica".

Hidrodinámica y Mezcla

El patrón de flujo dentro del reactor determina cuánto tiempo pasan diferentes elementos de fluido en su interior. Esto se caracteriza por la distribución del tiempo de residencia (RTD). Los dos extremos ideales son la mezcla perfecta (modelada por un Reactor Continuo Agitado, o CSTR) y el flujo pistón sin mezcla axial (modelado por un Reactor de Flujo Pistón, o PFR).

Limitaciones Operativas y Mecánicas

Estos parámetros cierran la brecha entre la teoría de la ingeniería química y la implementación en el mundo real. Definen los límites físicos y operativos del reactor.

Temperatura y Presión de Operación

Estas son las palancas de control principales para influir en la velocidad de reacción y el equilibrio. Sin embargo, están limitadas por los límites del material, las consideraciones de seguridad y las compensaciones económicas (por ejemplo, la alta presión es costosa de contener).

Materiales de Construcción

El material elegido debe soportar la temperatura, la presión y la corrosividad del proceso durante la vida útil de la planta. Los parámetros aquí incluyen la resistencia a la corrosión, la resistencia mecánica a la temperatura de operación y el costo.

Selección y Desactivación del Catalizador

Para las reacciones catalizadas, el catalizador es un parámetro de diseño central. Su actividad (velocidad), selectividad (dirección hacia los productos deseados) y vida útil (resistencia a la desactivación) tienen un profundo impacto en la economía del proceso.

Comprender las Compensaciones: Un Acto de Equilibrio

Cada decisión de diseño implica un compromiso. Reconocer estas compensaciones es la marca de un profesional técnico experimentado.

Velocidad frente a Selectividad

Aumentar la temperatura a menudo impulsa la velocidad de reacción, pero también puede acelerar reacciones secundarias no deseadas, lo que reduce la selectividad y el rendimiento. Esto crea una compensación entre el rendimiento y la pureza del producto.

Rendimiento frente a Costo

Un reactor más grande proporciona un mayor tiempo de residencia, lo que potencialmente aumenta la conversión. Sin embargo, esto aumenta el gasto de capital (CAPEX). De manera similar, operar a presiones o temperaturas más altas puede mejorar el rendimiento, pero requiere materiales más robustos y costosos y un mayor gasto operativo (OPEX).

Seguridad frente a Intensidad

La intensificación de procesos, que consiste en obtener más producto de un volumen más pequeño, es un importante motor económico. Sin embargo, operar una reacción exotérmica rápida y altamente concentrada aumenta el riesgo y la gravedad de una posible fuga térmica. Un diseño de seguridad robusto es primordial.

Tomar la Decisión Correcta para su Objetivo

El diseño de su reactor debe estar impulsado por su objetivo principal. No existe un único reactor "mejor", solo el mejor reactor para una tarea específica.

- Si su enfoque principal es maximizar la conversión para una reacción lenta: Un reactor que proporcione un largo tiempo de residencia, como un reactor por lotes grande o un Reactor de Flujo Pistón (PFR) largo, es la opción lógica.

- Si su enfoque principal es el control preciso de la temperatura para un proceso altamente exotérmico: Es esencial un reactor con una alta relación superficie/volumen. Esto podría ser un CSTR con una camisa de enfriamiento extensa o un PFR hecho de tubos de pequeño diámetro.

- Si su enfoque principal es la producción continua de gran volumen: Casi siempre se prefiere un sistema continuo como un CSTR o PFR a un proceso por lotes por su eficiencia y consistencia a escala.

- Si su enfoque principal es la versatilidad para múltiples productos o un bajo costo inicial: Un reactor por lotes simple con camisa a menudo proporciona la mayor flexibilidad con la menor inversión de capital inicial.

En última instancia, el diseño exitoso de un reactor es un proceso holístico donde cada parámetro se evalúa en relación con los demás para crear un sistema seguro, eficiente y rentable.

Tabla Resumen:

| Categoría de Parámetro Central | Parámetros Clave | Influencia Principal |

|---|---|---|

| Cinética y Termodinámica de la Reacción | Constante de velocidad (k), Energía de Activación (Ea), Constante de Equilibrio (Keq), Entalpía (ΔHr) | Define la velocidad teórica, los límites de rendimiento y las necesidades de gestión del calor. |

| Fenómenos de Transporte Físico | Coeficiente de Transferencia de Calor (U), Distribución del Tiempo de Residencia (RTD), Área Interfacial | Gobierna los cuellos de botella del mundo real en la mezcla, la eliminación de calor y la transferencia de masa. |

| Limitaciones Operativas y Mecánicas | Temperatura/Presión de Operación, Materiales de Construcción, Actividad/Selectividad del Catalizador | Determina la seguridad, la durabilidad, el costo (CAPEX/OPEX) y los límites operativos. |

| Compensaciones Clave del Diseño | Velocidad frente a Selectividad, Rendimiento frente a Costo, Seguridad frente a Intensidad | Resalta los compromisos críticos para equilibrar la eficiencia y la economía del reactor. |

¿Listo para diseñar un reactor que equilibre perfectamente el rendimiento, la seguridad y el costo para su proceso específico?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alta calidad y el soporte experto necesarios para optimizar el diseño de su reactor. Ya sea que esté escalando una reacción, gestionando procesos exotérmicos o seleccionando los materiales adecuados, nuestro equipo puede ayudarlo a navegar por las complejas compensaciones para lograr sus objetivos.

Proporcionamos:

- Sistemas de Reactores de Precisión: Desde la escala de banco hasta la escala piloto, diseñados para una excelente transferencia de calor y masa.

- Materiales y Componentes Robustos: Garantizando seguridad y longevidad en condiciones exigentes.

- Soporte Técnico Experto: Aproveche nuestra profunda comprensión de la ingeniería de reacciones para tomar decisiones informadas.

Construyamos juntos un proceso más seguro y eficiente. ¡Contacte a nuestros expertos hoy para discutir sus desafíos de diseño de reactores!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

La gente también pregunta

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador