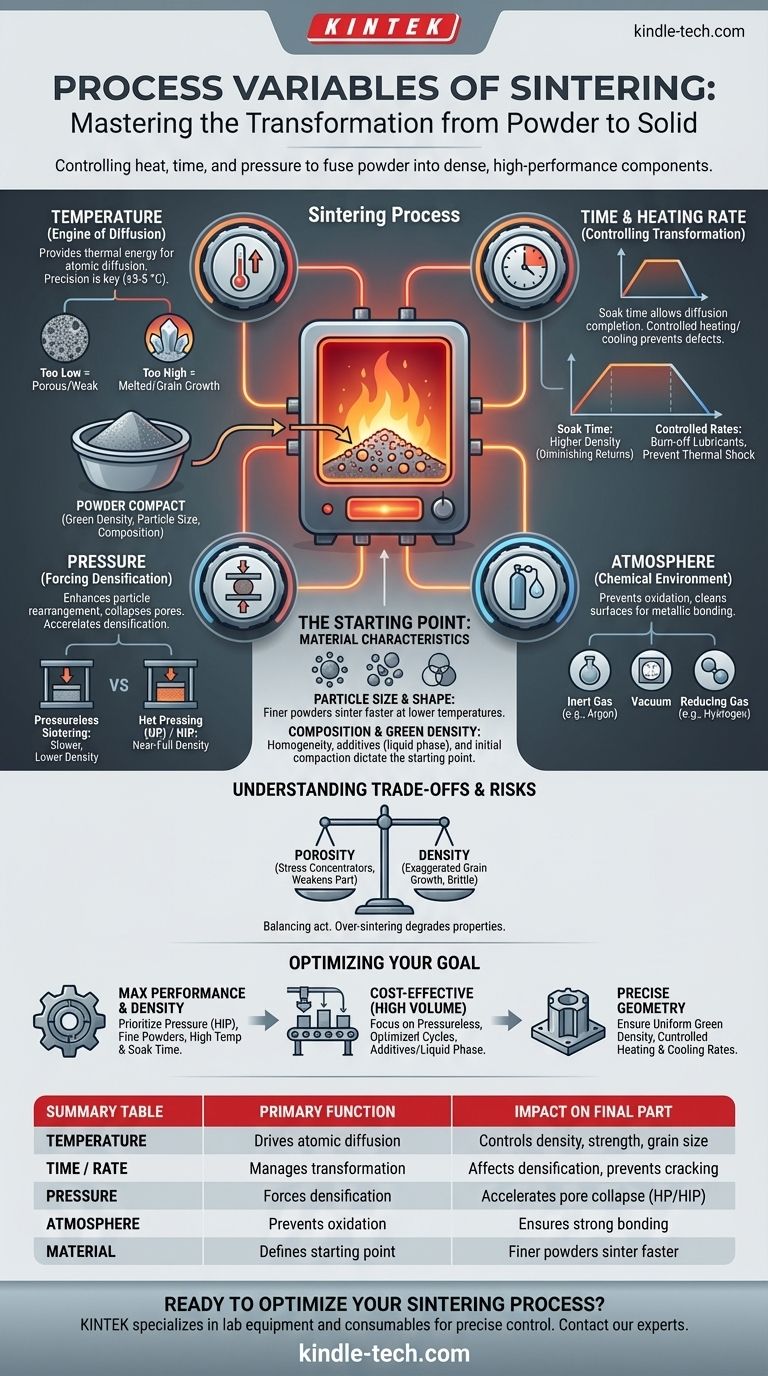

Las variables primarias del proceso de sinterización son la temperatura, el tiempo, la presión y la atmósfera del horno. Estos factores externos actúan sobre las variables intrínsecas del material en sí, a saber, su tamaño de partícula, composición y la densidad inicial del polvo compactado. Dominar la interacción entre estos elementos es lo que determina el éxito o el fracaso del proceso.

La sinterización no es un solo paso, sino una transformación controlada. El desafío central es gestionar el calor, el tiempo y la presión para fusionar el polvo suelto en un objeto denso y sólido, donde cada variable impacta directamente en la resistencia, la porosidad y la integridad estructural del material final.

Los Pilares Fundamentales de la Sinterización

El proceso de sinterización puede considerarse como una receta donde cada ingrediente e instrucción debe ser precisa. Las principales variables que usted controla están relacionadas con el ciclo del horno y el entorno dentro del mismo.

Temperatura: El Motor de la Difusión

La temperatura es la variable más crítica en la sinterización. Proporciona la energía térmica necesaria para que los átomos se difundan a través de los límites de las partículas individuales, haciendo que se unan y fusionen.

Si la temperatura es demasiado baja, la difusión será insuficiente, lo que resultará en una pieza porosa y débil. Si es demasiado alta, el material puede fundirse o puede producirse un crecimiento excesivo de grano, lo que también degrada las propiedades mecánicas. La precisión es primordial, requiriendo a menudo un control dentro de ±3-5 °C del objetivo.

Tiempo y Velocidad de Calentamiento: Controlando la Transformación

El tiempo total que el material pasa a la temperatura máxima de sinterización (conocido como "tiempo de remojo") permite que el proceso de difusión se complete. Un tiempo más largo generalmente conduce a una mayor densidad, pero hay rendimientos decrecientes.

La velocidad de calentamiento (qué tan rápido se alcanza la temperatura máxima) y la velocidad de enfriamiento también son cruciales. Se necesita una rampa controlada para quemar cualquier lubricante de la fase de compactación y reducir los óxidos superficiales. Un enfriamiento controlado previene el choque térmico y el agrietamiento.

Presión: Forzando la Densificación

Aunque muchas piezas se sinterizan sin presión externa ("sinterización sin presión"), aplicar presión durante el ciclo de calentamiento acelera drásticamente la densificación.

La presión mejora el reordenamiento de las partículas, colapsa los poros de manera más efectiva y puede lograr una densidad casi total. Este es el principio detrás de procesos como el Prensado en Caliente (HP) y el Prensado Isostático en Caliente (HIP).

Atmósfera: El Entorno Químico

La sinterización casi nunca se realiza al aire libre. La atmósfera del horno es una variable controlada utilizada para prevenir la oxidación y, en algunos casos, para limpiar activamente las superficies de las partículas.

Las atmósferas comunes incluyen gases inertes (como argón), vacío o gases reductores (como hidrógeno). La atmósfera correcta asegura que las superficies de las partículas estén puras, permitiendo la formación de fuertes enlaces metálicos.

El Punto de Partida: Características del Material

Las variables del proceso anteriores actúan sobre el polvo con el que se comienza. El estado inicial de este material dicta cómo responderá al calor y la presión.

Tamaño y Forma de la Partícula

Las partículas más pequeñas tienen una mayor relación superficie-volumen, lo que proporciona una mayor fuerza impulsora para la sinterización. En consecuencia, los polvos más finos generalmente se sinterizan a temperaturas más bajas y a velocidades más rápidas, promoviendo una mejor densificación.

Composición y Densidad en Verde

La composición química del polvo es fundamental. La mezcla homogénea es vital. Se pueden utilizar aditivos, como aglutinantes o elementos que forman una fase líquida durante el calentamiento (Sinterización por Fase Líquida), para acelerar la densificación al permitir que las partículas se reorganicen más fácilmente.

La densidad en verde —la densidad de la pieza después de la compactación inicial pero antes del calentamiento— es la línea de salida para la carrera de sinterización. Una mayor densidad en verde significa que hay menos espacio vacío que eliminar, lo que facilita la obtención de una pieza final totalmente densa.

Comprender las Compensaciones y los Riesgos

Optimizar las variables de sinterización es un acto de equilibrio. Empujar una variable a su extremo a menudo crea consecuencias no deseadas.

El Equilibrio entre Porosidad y Densidad

El objetivo principal de la sinterización es a menudo eliminar la porosidad. Sin embargo, una sinterización incompleta deja poros residuales que actúan como concentradores de tensión, debilitando la pieza.

Por el contrario, una "sobresinterización" a temperaturas excesivamente altas o durante demasiado tiempo puede provocar un crecimiento exagerado de los granos. Aunque la pieza puede ser densa, estos granos grandes pueden hacer que el material sea quebradizo.

Control de las Propiedades del Material

La microestructura final del material, que dicta su resistencia, dureza y tenacidad, es un resultado directo del ciclo de sinterización. Variables incorrectas darán como resultado una pieza que no cumple con las especificaciones de ingeniería, incluso si parece dimensionalmente correcta.

Restricciones Económicas y Ambientales

El equipo de sinterización representa una inversión de capital significativa. Los procesos que requieren temperaturas extremas, tiempos de ciclo largos o altas presiones son más costosos de operar.

Además, el procesamiento a alta temperatura puede liberar emisiones, y los productores deben cumplir con las políticas ambientales. Estas regulaciones pueden limitar las opciones de proceso y afectar los costos de producción.

Optimización de la Sinterización para su Objetivo

Su elección de parámetros de proceso debe estar impulsada por el objetivo final de su componente.

- Si su enfoque principal es la máxima densidad y rendimiento: Priorice los métodos asistidos por presión como HIP, utilice polvos finos y de alta pureza, y optimice para temperaturas más altas y tiempos de remojo suficientes.

- Si su enfoque principal es la rentabilidad para la producción de gran volumen: Céntrese en la sinterización sin presión con ciclos de calentamiento optimizados, y considere el uso de aditivos o sinterización por fase líquida para reducir las temperaturas y tiempos requeridos.

- Si su enfoque principal es lograr formas geométricas precisas: Preste mucha atención a lograr una densidad en verde alta y uniforme, e implemente velocidades de calentamiento y enfriamiento cuidadosamente controladas para minimizar la distorsión y el alabeo.

Dominar estas variables transforma el arte de la sinterización en una ciencia precisa y repetible.

Tabla Resumen:

| Variable del Proceso | Función Principal | Impacto en la Pieza Final |

|---|---|---|

| Temperatura | Impulsa la difusión atómica para la unión de partículas | Controla la densidad; demasiado baja = débil/porosa, demasiado alta = fusión/crecimiento de grano |

| Tiempo / Velocidad de Calentamiento | Gestiona la transformación y la eliminación de lubricantes | Afecta la densificación y previene el choque térmico/agrietamiento |

| Presión | Fuerza el reordenamiento de partículas y el colapso de poros | Acelera la densificación; clave para los procesos HP/HIP |

| Atmósfera | Previene la oxidación y limpia las superficies de las partículas | Asegura la formación de fuertes enlaces metálicos (usa H2, Ar, vacío) |

| Material (Tamaño de Partícula, Composición) | Define el punto de partida para el proceso de sinterización | Los polvos más finos se sinterizan más rápido; los aditivos permiten la sinterización por fase líquida |

¿Listo para Optimizar su Proceso de Sinterización?

Lograr el equilibrio perfecto de temperatura, tiempo, presión y atmósfera es fundamental para producir componentes densos y de alto rendimiento. El equipo de laboratorio adecuado es esencial para un control preciso y resultados repetibles.

KINTEK se especializa en equipos de laboratorio y consumibles, cubriendo todas sus necesidades de sinterización de laboratorio. Proporcionamos los hornos confiables y los sistemas de control de atmósfera que necesita para dominar estas variables y alcanzar sus objetivos de material, ya sea para máxima densidad, producción rentable o geometrías precisas.

Comuníquese con nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su proceso de sinterización.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad

- ¿Cómo se realiza la calcinación? Domine el tratamiento térmico preciso para sus materiales

- ¿Por qué se utiliza la cerámica en la fabricación de hornos? Logre una resistencia al calor y una eficiencia superiores

- ¿Cuál es la función principal del horno mufla? Lograr un calentamiento puro y a alta temperatura sin contaminación

- ¿Cuál es la capacidad de un horno mufla? Encuentre el tamaño adecuado para las necesidades de su laboratorio