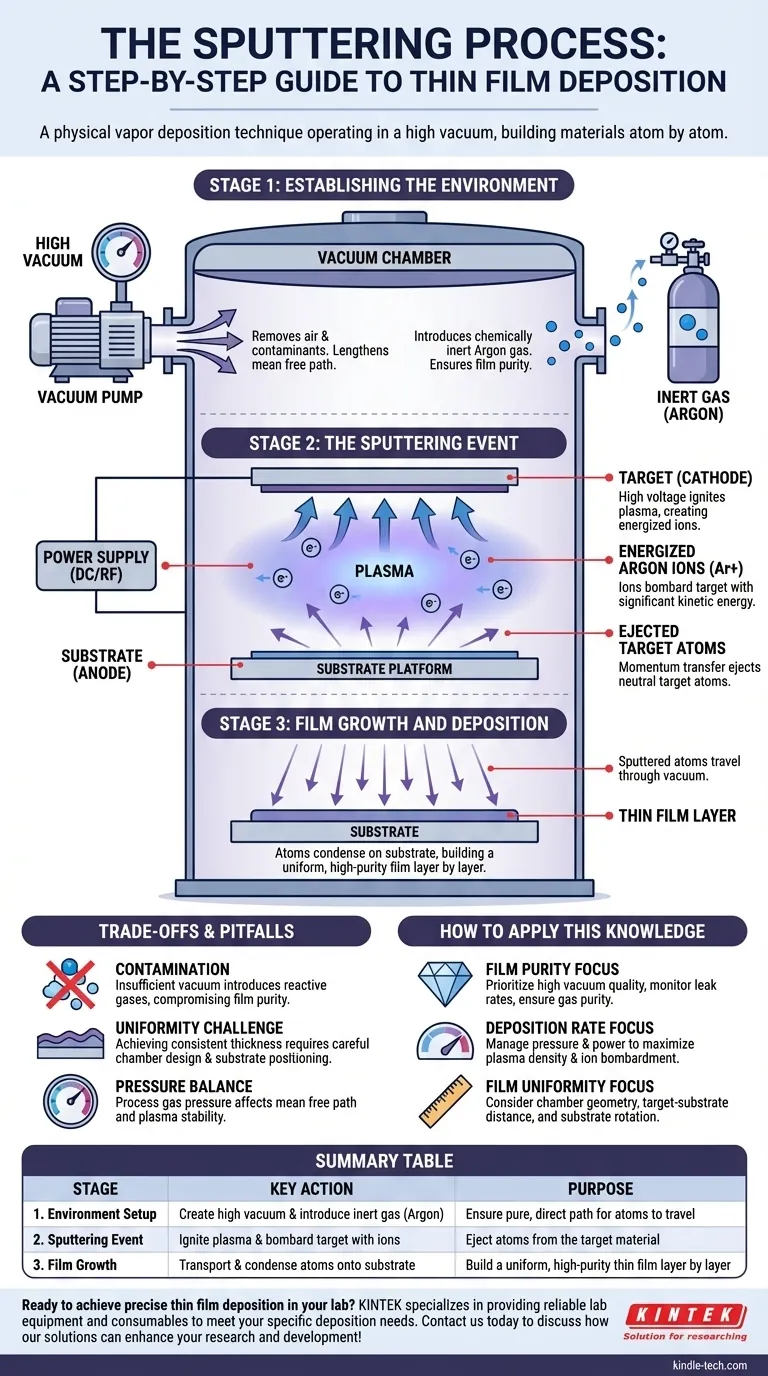

En esencia, el proceso de pulverización catódica (sputtering) es una técnica de deposición física de vapor que opera en alto vacío. Utiliza iones energéticos de un plasma para bombardear un material fuente, conocido como el objetivo (target), lo que desplaza sus átomos. Estos átomos liberados viajan a través de la cámara de vacío y se depositan sobre un sustrato, construyendo una nueva capa de película delgada de alta pureza capa por capa.

La pulverización catódica no es una reacción química, sino un proceso físico de transferencia de momento, similar a un juego de billar microscópico. Al crear un entorno de alto vacío y energizar un plasma, podemos controlar con precisión el bombardeo de un objetivo para construir un nuevo material, átomo por átomo.

Etapa 1: Establecimiento del Entorno

El éxito de todo el proceso de pulverización catódica depende de la preparación meticulosa del entorno de la cámara antes de que ocurra cualquier deposición.

Creación del Alto Vacío

El primer y más crítico paso es crear un vacío dentro de la cámara de proceso utilizando una bomba de vacío. Se eliminan el aire y otros contaminantes.

Este vacío no es negociable porque alarga drásticamente la trayectoria libre media de las partículas. Esto asegura que los átomos pulverizados desde el objetivo puedan viajar directamente al sustrato sin colisionar con moléculas de aire o agua no deseadas.

Introducción del Gas de Proceso

Una vez que se logra un vacío suficiente, se introduce en la cámara una cantidad controlada de un gas inerte de alta pureza.

El Argón es la opción más común. Debido a que es químicamente inerte, no reaccionará con el material objetivo, asegurando que la película depositada esté compuesta puramente por los átomos del objetivo.

Etapa 2: El Evento de Pulverización Catódica

Esta etapa es el núcleo del proceso, donde tiene lugar el mecanismo físico de la pulverización catódica. Es una cadena de eventos rápida y autosostenible.

Ignición del Plasma

Se aplica un alto voltaje al material objetivo, que actúa como cátodo (electrodo negativo). Este potente campo eléctrico energiza los átomos del gas inerte.

Esta energía despoja de electrones a los átomos de gas, creando una mezcla de electrones libres e iones cargados positivamente. Este gas energizado e ionizado se conoce como plasma.

Bombardeo Iónico

El objetivo cargado negativamente atrae violentamente a los iones de argón recién formados y cargados positivamente desde el plasma.

Estos iones se aceleran hacia el objetivo, golpeando su superficie con una energía cinética significativa. Esta es la fase de "bombardeo".

Eyección de Átomos del Objetivo

Cuando un ion energético colisiona con el objetivo, transfiere su momento a los átomos del objetivo. Si la transferencia de energía es suficiente, expulsará uno o más átomos completamente de la superficie del objetivo.

Estos átomos neutros eyectados son el material que finalmente formará la película delgada.

Etapa 3: Crecimiento y Deposición de la Película

La etapa final implica el viaje de los átomos eyectados y su acumulación en el sustrato.

Transporte a Través del Vacío

Los átomos pulverizados viajan en línea recta desde el objetivo a través de la cámara llena de vacío. La calidad del vacío es crítica aquí para evitar que estos átomos colisionen con otras partículas, lo que los dispersaría y resultaría en una película no uniforme.

Condensación en el Sustrato

Cuando los átomos pulverizados alcanzan la superficie del sustrato (el material que se está recubriendo), se condensan y se adhieren.

Con el tiempo, este bombardeo continuo de átomos se acumula en el sustrato, capa por capa, formando una película delgada densa y uniforme.

Comprensión de las Compensaciones y Trampas

Aunque es potente, la pulverización catódica es un proceso de precisión donde pequeñas desviaciones pueden tener consecuencias significativas.

El Enemigo Constante: La Contaminación

Un vacío insuficiente es la principal fuente de fallas. Si quedan gases reactivos como el oxígeno o el vapor de agua en la cámara, pueden reaccionar con los átomos pulverizados e incorporarse a la película en crecimiento, comprometiendo su pureza y rendimiento.

El Desafío de la Uniformidad

Lograr un espesor de película perfectamente uniforme en un sustrato grande es un desafío. Requiere un diseño cuidadoso de la cámara, el posicionamiento del sustrato con respecto al objetivo y, a veces, la rotación del sustrato para promediar cualquier inconsistencia en el flujo de átomos pulverizados.

El Equilibrio de Presión

La presión del gas de proceso (por ejemplo, argón) es una variable crítica. Una presión demasiado alta reduce la trayectoria libre media, haciendo que los átomos pulverizados se dispersen. Una presión demasiado baja puede dificultar el mantenimiento de un plasma estable, lo que resulta en una tasa de deposición muy baja.

Cómo Aplicar este Conocimiento

Comprender estos pasos fundamentales transforma la pulverización catódica de una "caja negra" a una herramienta de ingeniería predecible.

- Si su enfoque principal es la pureza y calidad de la película: Su primera prioridad debe ser la calidad del vacío. Monitoree las tasas de fuga y asegure la pureza del gas de proceso.

- Si su enfoque principal es la tasa de deposición: Debe gestionar la relación entre la presión del gas de proceso y la potencia aplicada para maximizar la densidad del plasma y, por lo tanto, la tasa de bombardeo iónico.

- Si su enfoque principal es la uniformidad de la película: Debe considerar la geometría de la cámara, la distancia objetivo-sustrato y la posible necesidad de rotación del sustrato.

Al dominar estas etapas centrales, usted obtiene control directo sobre las propiedades y la calidad del material final.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Configuración del Entorno | Crear alto vacío e introducir gas inerte (Argón) | Asegurar un camino puro y directo para que viajen los átomos |

| 2. Evento de Pulverización Catódica | Encender el plasma y bombardear el objetivo con iones | Expulsar átomos del material objetivo |

| 3. Crecimiento de la Película | Transportar y condensar átomos en el sustrato | Construir una capa de película delgada uniforme y de alta pureza capa por capa |

¿Listo para lograr una deposición de película delgada precisa en su laboratorio? El proceso de pulverización catódica es clave para crear recubrimientos de alta calidad para semiconductores, óptica y aplicaciones de investigación. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables para satisfacer sus necesidades específicas de deposición.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo.

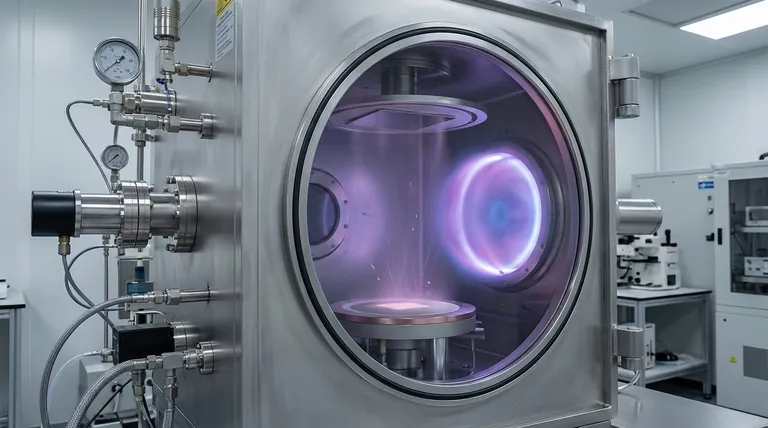

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura