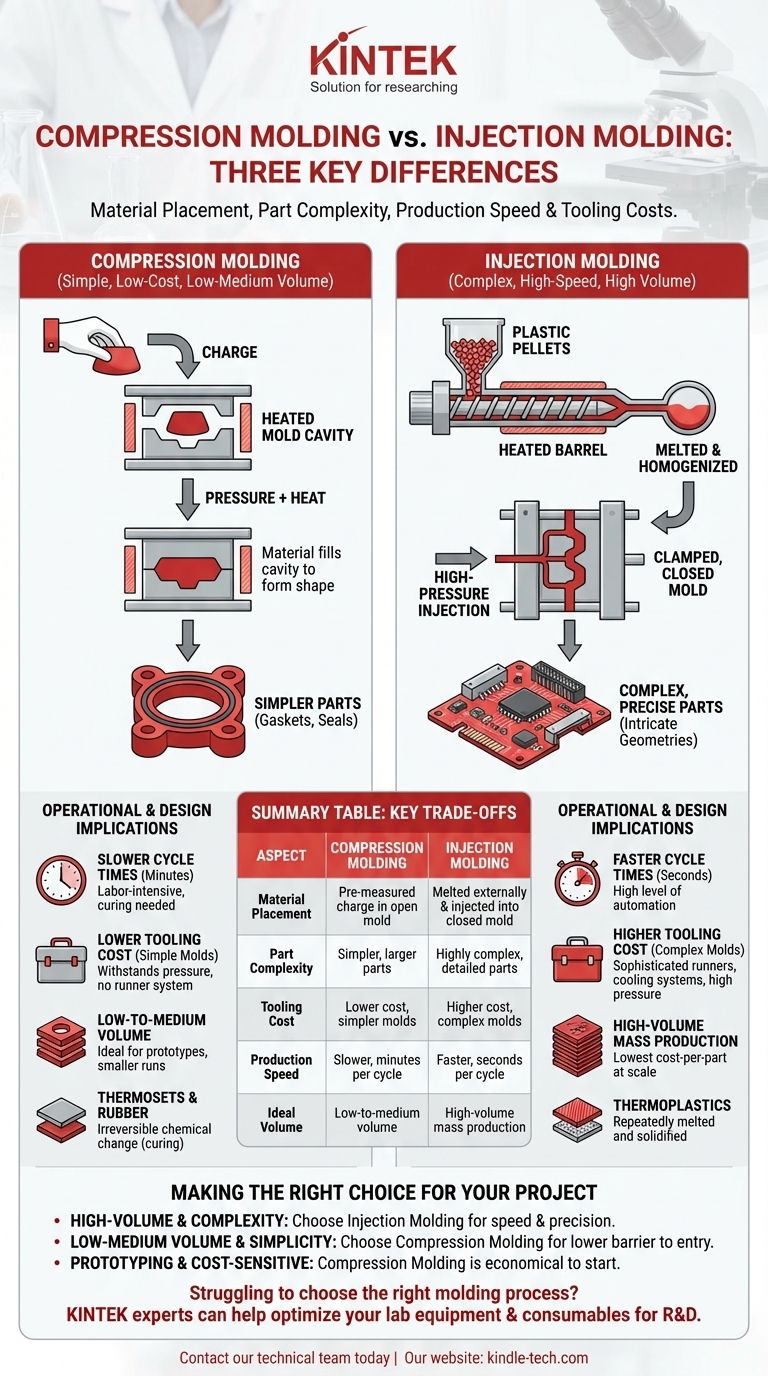

Para decirlo de forma sencilla, las tres diferencias principales entre el moldeo por compresión y el moldeo por inyección son el método de colocación del material, la complejidad de las piezas que pueden producir y la velocidad de producción y los costos de utillaje asociados. En el moldeo por compresión, el material se coloca directamente en una cavidad de molde calentada que luego se cierra para formar la pieza, mientras que el moldeo por inyección funde el material externamente y luego lo inyecta a alta presión en un molde cerrado.

La distinción fundamental radica en una compensación: el moldeo por compresión es un proceso más simple y de menor costo, ideal para piezas grandes y menos complejas en volúmenes bajos a medios, mientras que el moldeo por inyección es un proceso automatizado y de alta velocidad adecuado para producir piezas intrincadas y de alta precisión en grandes volúmenes.

Diferencia fundamental del proceso

La distinción más significativa es cómo y dónde se prepara y se forma la materia prima en el producto final. Este paso inicial dicta las capacidades y limitaciones de cada proceso.

Cómo funciona el moldeo por compresión

En el moldeo por compresión, una cantidad pre-medida de material de moldeo, llamada carga, se coloca directamente en la mitad inferior de una cavidad de molde calentada y abierta.

Luego se cierra la mitad superior del molde, aplicando una presión inmensa. Esta presión, combinada con el calor, hace que el material se extienda y llene toda la cavidad, dándole la forma deseada.

Cómo funciona el moldeo por inyección

El moldeo por inyección es un proceso más complejo y automatizado. Los gránulos de plástico se introducen en una tolva, luego se funden y homogeneizan mediante un tornillo reciprocante dentro de un barril calentado.

Una vez completamente fundido, este plástico se inyecta a la fuerza bajo alta presión en un molde cerrado y sujetado. El material llena los intrincados conductos y cavidades del molde antes de enfriarse y expulsarse.

Implicaciones clave operativas y de diseño

La diferencia en la mecánica del proceso conduce a variaciones significativas en el utillaje, las capacidades de diseño de piezas y la eficiencia de producción.

Complejidad y precisión de las piezas

El moldeo por inyección sobresale en la producción de piezas muy complejas y detalladas. La inyección a alta presión puede forzar el material en características diminutas e intrincadas, permitiendo geometrías complejas, paredes delgadas y tolerancias de alta precisión.

El moldeo por compresión es más adecuado para piezas más simples, a menudo más grandes y voluminosas, como juntas, sellos y componentes eléctricos. Tiene dificultades para rellenar los detalles finos que el moldeo por inyección maneja con facilidad.

Utillaje (moldes) e inversión inicial

El utillaje para el moldeo por compresión es significativamente más simple y menos costoso. El molde solo necesita soportar la presión de sujeción y no requiere el complejo sistema de canales de alimentación y compuertas necesarios para gestionar el flujo del material.

Los moldes de inyección son proyectos de ingeniería muy complejos y costosos. Deben soportar inmensas presiones de inyección e incorporar canales sofisticados (canales de alimentación, compuertas, bebederos) y sistemas de refrigeración, lo que genera costos iniciales mucho más altos.

Velocidad de producción y tiempos de ciclo

Debido a su alto nivel de automatización, el moldeo por inyección es extremadamente rápido, con tiempos de ciclo medidos a menudo en segundos. Esto lo convierte en la opción clara para la producción en masa de gran volumen.

El moldeo por compresión es un proceso más lento y que requiere más mano de obra. Los ciclos de carga de la carga, cierre de la prensa, curado y extracción de la pieza pueden tardar varios minutos, lo que lo hace adecuado para tiradas de producción de bajo a medio volumen.

Comprender las compensaciones

Elegir entre estos métodos requiere una comprensión clara de los objetivos de su proyecto, ya que las ventajas de uno son a menudo las desventajas del otro.

La ecuación del costo por pieza

Aunque el moldeo por inyección tiene un costo de utillaje inicial muy alto, sus rápidos tiempos de ciclo conducen a un costo por pieza muy bajo en grandes volúmenes.

El moldeo por compresión tiene un bajo costo inicial de utillaje, lo que lo hace ideal para prototipos y tiradas más pequeñas. Sin embargo, su proceso más lento y más manual da como resultado un mayor costo por pieza a medida que aumenta el volumen de producción.

Consideraciones sobre el material

El moldeo por compresión es excepcionalmente adecuado para plásticos termoestables y elastómeros como el caucho. Estos materiales experimentan un cambio químico irreversible (curado) cuando se calientan, lo que el proceso de compresión facilita perfectamente.

Aunque algunos termoestables se pueden moldear por inyección, el proceso se utiliza predominantemente para termoplásticos. Estos materiales se pueden fundir y solidificar repetidamente sin degradación, encajando perfectamente en el ciclo de moldeo por inyección.

Tomar la decisión correcta para su proyecto

Su decisión debe guiarse por sus requisitos específicos de volumen, complejidad, presupuesto y material.

- Si su enfoque principal es la producción de gran volumen de piezas complejas: El moldeo por inyección es la opción superior debido a su velocidad, precisión y bajo costo por unidad a escala.

- Si su enfoque principal es la producción de bajo a medio volumen de piezas grandes y simples: El moldeo por compresión ofrece una barrera de entrada mucho menor con su utillaje asequible.

- Si su enfoque principal es la creación de prototipos o las tiradas de producción iniciales sensibles al costo: La baja inversión en utillaje del moldeo por compresión lo convierte en la opción más económica para empezar.

Comprender estas diferencias operativas fundamentales le permite seleccionar el proceso de fabricación que se alinee perfectamente con sus objetivos técnicos y financieros.

Tabla de resumen:

| Aspecto | Moldeo por compresión | Moldeo por inyección |

|---|---|---|

| Colocación del material | Carga pre-medida colocada en molde abierto | Material fundido externamente e inyectado en molde cerrado |

| Complejidad de la pieza | Piezas más simples y grandes (juntas, sellos) | Piezas muy complejas y detalladas con paredes delgadas |

| Costo del utillaje | Menor costo, moldes más simples | Mayor costo, moldes complejos con canales de alimentación/compuertas |

| Velocidad de producción | Más lento, minutos por ciclo | Más rápido, segundos por ciclo |

| Volumen ideal | Bajo a medio volumen | Producción en masa de gran volumen |

| Idoneidad del material | Excelente para termoestables y caucho | Principalmente para termoplásticos |

¿Tiene dificultades para elegir el proceso de moldeo adecuado para sus materiales? ¡Los expertos de KINTEK pueden ayudarle! Nos especializamos en proporcionar equipos de laboratorio y consumibles que soportan tanto la I+D de moldeo por compresión como por inyección. Ya sea que esté creando prototipos con moldeo por compresión o escalando con moldeo por inyección, nuestras soluciones garantizan precisión y eficiencia.

Póngase en contacto con nuestro equipo técnico hoy mismo para analizar su aplicación específica y descubrir cómo KINTEK puede optimizar sus procesos de moldeo.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Qué es la técnica de moldeo? Una guía para la fabricación de piezas complejas de alto volumen

- ¿Qué se puede hacer con una máquina de moldeo por inyección? Producir en masa piezas de plástico de alta calidad de forma eficiente

- ¿Cuál es el proceso de fabricación del moldeo de caucho? ¿Moldeo por inyección, por compresión o por transferencia?

- ¿Qué parámetros deben considerarse para seleccionar la máquina de moldeo de pared delgada? Especificaciones clave para la producción de alta velocidad

- ¿Cuál es una ventaja del moldeo por inyección? Lograr producción de gran volumen con una eficiencia inigualable