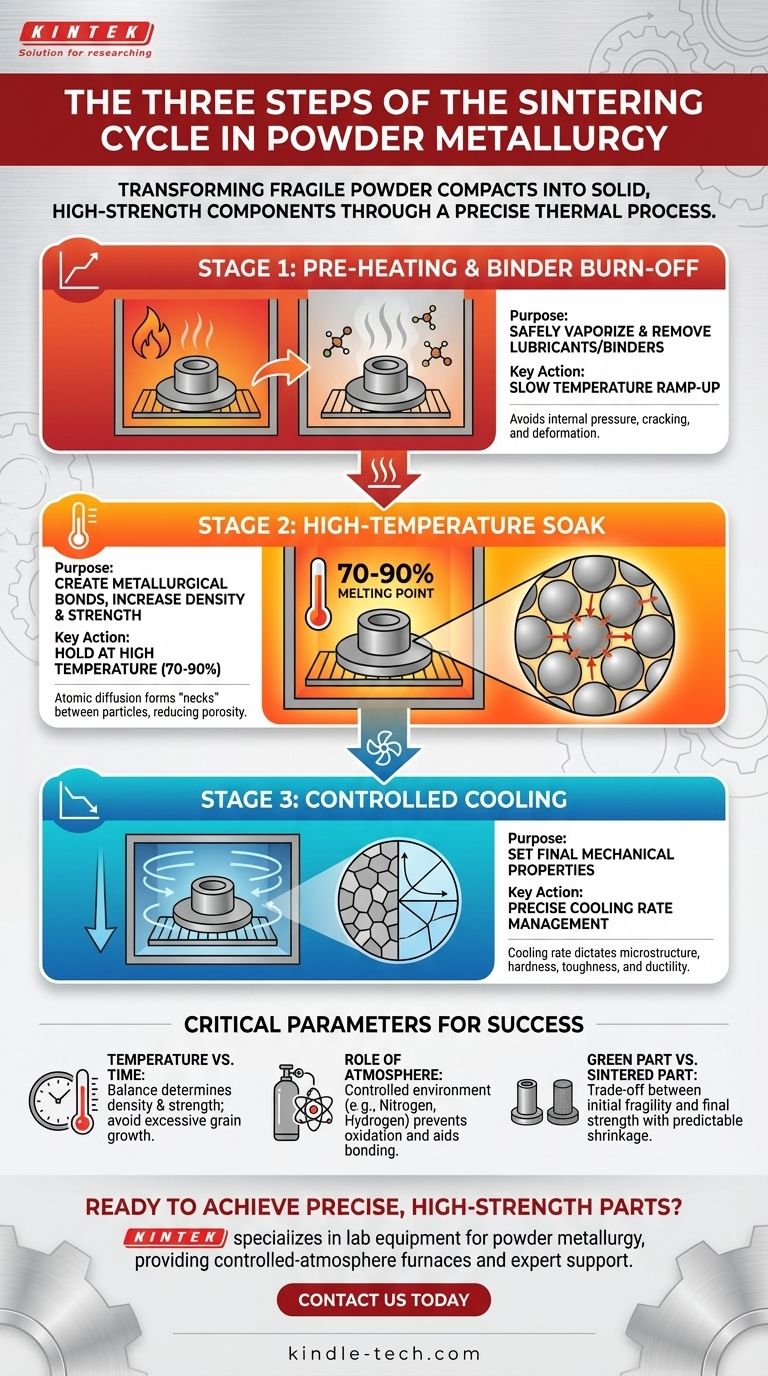

Las tres etapas distintas de un ciclo de sinterización son el calentamiento inicial y la eliminación del aglutinante, el remojo a alta temperatura donde las partículas se unen y la fase de enfriamiento controlado que establece las propiedades finales del material. Aunque a menudo se confunde con el proceso más amplio de metalurgia de polvos, el ciclo de sinterización se refiere específicamente a este tratamiento térmico de tres partes que transforma un compacto de polvo frágil en un componente sólido y de alta resistencia.

La distinción crítica a comprender es que la "sinterización" no es una acción única, sino un proceso térmico preciso de tres etapas. Cada etapa (calentamiento, remojo y enfriamiento) cumple un propósito único en la transformación del polvo metálico suelto en una pieza unificada y funcional.

Por qué la sinterización es el paso decisivo

Antes de que una pieza entre en el horno de sinterización, es solo una colección de polvos metálicos prensados en una forma. Esto se conoce como "compacto verde". Es frágil y no tiene una resistencia estructural significativa.

El proceso de sinterización es el tratamiento térmico que le da a la pieza su resistencia e integridad. Al calentarla a una temperatura justo por debajo del punto de fusión del metal principal, se desencadena un proceso de difusión atómica.

Piense en ello como cubitos de hielo individuales en un vaso. Incluso sin derretirse, donde se tocan, comienzan a fusionarse y unirse. La sinterización hace lo mismo con las partículas metálicas, creando fuertes enlaces metalúrgicos que convierten el polvo en una masa sólida.

Las tres etapas del ciclo de sinterización explicadas

El éxito de una pieza sinterizada depende enteramente del control preciso del perfil de temperatura del horno a lo largo del tiempo. Este perfil se desglosa en tres etapas esenciales.

Etapa 1: Precalentamiento y eliminación del aglutinante

La primera fase implica aumentar la temperatura lentamente. Esto no es solo para calentar la pieza.

Su propósito principal es vaporizar y eliminar de forma segura cualquier lubricante o aglutinante que se haya mezclado con el polvo metálico durante la etapa de compactación. Apresurar este paso puede hacer que estos aditivos hiervan, creando una presión interna que puede agrietar o deformar la pieza.

Etapa 2: Remojo a alta temperatura

Este es el núcleo del proceso de sinterización. El componente se mantiene a una temperatura específica y alta, típicamente entre el 70 y el 90% del punto de fusión del metal, durante un período determinado.

Durante este remojo, la difusión atómica se acelera. Los átomos migran a través de los límites de las partículas adyacentes, creando fuertes enlaces metalúrgicos y "cuellos" entre ellas. Este proceso reduce el espacio vacío (porosidad) en la pieza, aumentando su densidad y resistencia.

Etapa 3: Enfriamiento controlado

La etapa final es el enfriamiento controlado de la pieza hasta la temperatura ambiente. La velocidad de enfriamiento no es una ocurrencia tardía; es un paso crítico que dicta la microestructura final del metal.

Al igual que el temple o el revenido del acero, una velocidad de enfriamiento rápida o lenta puede alterar drásticamente propiedades como la dureza, la tenacidad y la ductilidad. Esta etapa está diseñada para fijar las características mecánicas deseadas para la aplicación final del componente.

Comprensión de los parámetros críticos

Lograr un resultado exitoso requiere equilibrar varios factores. La mala gestión de estos puede provocar piezas defectuosas o una calidad inconsistente.

Temperatura frente a tiempo

La combinación de la temperatura de remojo y el tiempo determina la densidad y la resistencia finales. Las temperaturas más altas o los tiempos más largos pueden aumentar la unión, pero también conllevan el riesgo de un crecimiento excesivo del grano o distorsión de la pieza. Este equilibrio es clave para lograr las especificaciones deseadas sin efectos secundarios no deseados.

El papel de la atmósfera

La sinterización casi siempre se realiza en un horno de atmósfera controlada. Calentar metal a temperaturas tan altas en presencia de oxígeno provocaría una oxidación inmediata y catastrófica (oxidación), arruinando la pieza.

Los hornos se llenan típicamente con gases inertes o reductores, como nitrógeno o una mezcla de hidrógeno, para proteger los componentes y facilitar la unión limpia de las partículas.

Pieza verde frente a pieza sinterizada

Existe una compensación inherente entre los estados pre-sinterizado y post-sinterizado. La pieza "verde" es dimensionalmente muy similar al molde en el que se prensó, pero es extremadamente frágil. La pieza sinterizada final es fuerte y duradera, pero habrá experimentado una contracción predecible a medida que aumentó su densidad.

Adaptar el ciclo a su objetivo

Los parámetros específicos del ciclo de tres etapas se ajustan en función del material y del resultado deseado.

- Si su enfoque principal es la máxima resistencia y densidad: El remojo a alta temperatura (Etapa 2) se optimizará con temperaturas más altas o tiempos de mantenimiento más largos.

- Si su enfoque principal es una alta precisión dimensional: Las tres etapas deben controlarse meticulosamente para gestionar la expansión térmica y la contracción de manera predecible.

- Si está creando una pieza tratada térmicamente: El enfriamiento controlado (Etapa 3) es la fase más crítica, ya que su velocidad determinará la dureza y la microestructura finales.

Dominar estas tres etapas es la clave para convertir de manera confiable el polvo metálico simple en un componente preciso y de alto rendimiento.

Tabla de resumen:

| Etapa | Propósito | Acción clave |

|---|---|---|

| 1. Precalentamiento y eliminación del aglutinante | Eliminar de forma segura lubricantes/aglutinantes | Aumento lento de la temperatura |

| 2. Remojo a alta temperatura | Crear enlaces entre partículas y aumentar la densidad | Mantener al 70-90% del punto de fusión |

| 3. Enfriamiento controlado | Fijar las propiedades mecánicas finales | Gestión precisa de la velocidad de enfriamiento |

¿Listo para lograr piezas sinterizadas precisas y de alta resistencia?

KINTEK se especializa en equipos de laboratorio y consumibles para metalurgia de polvos, proporcionando los hornos de atmósfera controlada y el soporte experto que necesita para dominar cada etapa del ciclo de sinterización, desde la eliminación del aglutinante hasta el enfriamiento final.

Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio y garantizar resultados consistentes y de alta calidad para sus componentes metálicos.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de laboratorio vertical

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuáles son las aplicaciones de los hornos tubulares? Descubra el procesamiento preciso a alta temperatura

- ¿Cuáles son las ventajas de un horno tubular? Logre un control térmico y una pureza superiores