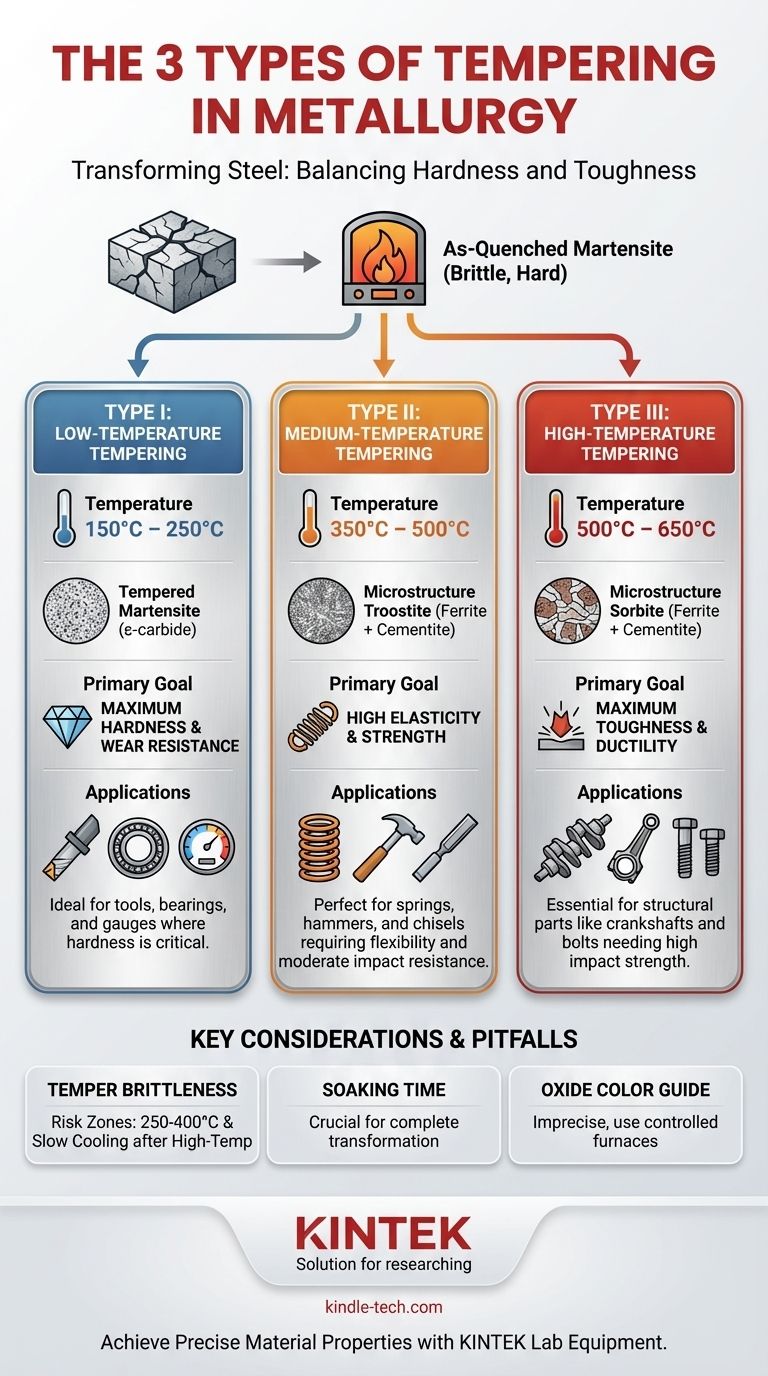

En metalurgia, el revenido se clasifica en tres tipos distintos según el rango de temperatura utilizado. Estos son el revenido a baja temperatura (150-250°C), el revenido a media temperatura (350-500°C) y el revenido a alta temperatura (500-650°C). Cada rango se elige deliberadamente para transformar la microestructura frágil del acero, tal como se templó, en una con un equilibrio específico y deseado de dureza y tenacidad.

El tipo específico de revenido que elija no es arbitrario; es una decisión de ingeniería directa. Su elección del rango de temperatura dicta el compromiso final entre la dureza máxima de un componente y su capacidad para absorber impactos y resistir fracturas.

El propósito del revenido: de frágil a duradero

El revenido es un proceso de tratamiento térmico aplicado a aceros endurecidos para lograr una mayor tenacidad disminuyendo la dureza. Siempre sigue a un proceso de endurecimiento como el temple.

El problema con el acero recién templado

Cuando el acero se calienta a alta temperatura y luego se enfría rápidamente (temple), forma una microestructura llamada martensita. Esta estructura es extremadamente dura y resistente al desgaste, pero también es muy frágil y está llena de tensiones internas, lo que la hace inadecuada para la mayoría de las aplicaciones. Una pieza recién templada puede ser tan frágil como el vidrio.

El papel de la temperatura

El revenido implica recalentar la pieza templada a una temperatura específica por debajo de su punto crítico, mantenerla durante un tiempo determinado y luego enfriarla. Este calentamiento controlado permite que los átomos de carbono precipiten y formen carburos, aliviando las tensiones internas y transformando la martensita frágil en microestructuras más dúctiles.

La compensación fundamental

El principio central del revenido es la relación inversa entre dureza y tenacidad. Cuanto mayor sea la temperatura de revenido, más se reduce la dureza, pero mayor será la tenacidad y la ductilidad.

Un vistazo detallado a los tres rangos de revenido

La clasificación del revenido en tres tipos se basa en los cambios microestructurales que ocurren en diferentes rangos de temperatura y las propiedades mecánicas resultantes.

Tipo I: Revenido a baja temperatura (150°C – 250°C)

El objetivo principal aquí es aliviar las tensiones internas mientras se mantiene la mayor dureza y resistencia al desgaste posibles de la estructura martensítica.

La microestructura producida se llama martensita revenida. A esta temperatura, precipitan partículas muy finas de carburo épsilon (ε).

Este proceso es ideal para componentes donde la dureza es la propiedad más crítica. Las aplicaciones comunes incluyen herramientas de corte, calibres, rodamientos y piezas cementadas.

Tipo II: Revenido a media temperatura (350°C – 500°C)

Este rango tiene como objetivo producir un material con alta elasticidad, buena resistencia y suficiente tenacidad. La dureza se sacrifica intencionalmente en mayor grado que en el revenido a baja temperatura.

La microestructura resultante es la troostita, que es una mezcla muy fina de ferrita y cementita. Esta estructura es conocida por su alto límite elástico.

Las aplicaciones típicas incluyen resortes, ballestas, martillos y cinceles, donde la capacidad de flexionarse o soportar impactos moderados sin deformarse o romperse es clave.

Tipo III: Revenido a alta temperatura (500°C – 650°C)

El objetivo del revenido a alta temperatura es lograr la mejor combinación posible de resistencia y, lo más importante, tenacidad y ductilidad. Este proceso reduce significativamente la dureza.

Este tratamiento produce una microestructura llamada sorbita, una mezcla más gruesa de ferrita y cementita que sobresale en la absorción de energía y la resistencia a la fractura bajo altas tensiones.

Esto se utiliza para componentes estructurales altamente estresados que requieren alta tenacidad y resistencia al impacto, como cigüeñales de automóviles, bielas, ejes y pernos. Este proceso a menudo se conoce como "endurecimiento" o "temple y revenido".

Comprender los inconvenientes y las consideraciones

La elección de un proceso de revenido requiere conciencia de los problemas potenciales que pueden comprometer las propiedades finales del material.

El riesgo de fragilidad por revenido

Ciertos rangos de temperatura pueden inducir fragilidad, lo que debe evitarse. Hay dos formas principales a tener en cuenta.

La primera, conocida como "fragilidad de la martensita revenida" o "fragilidad azul", ocurre entre aproximadamente 250°C y 400°C. Este rango generalmente se evita a menos que sea necesario para objetivos de dureza específicos.

La segunda forma, la "fragilidad por revenido", ocurre cuando el acero se enfría lentamente después de un revenido a alta temperatura (o se mantiene durante largos períodos entre 375°C y 575°C). Esto es causado por la segregación de impurezas en los límites de grano y se gestiona mediante un enfriamiento rápido después del revenido.

La importancia del tiempo de remojo

Si bien la temperatura es el factor dominante, el tiempo que la pieza se mantiene a esa temperatura (tiempo de remojo) también es crucial. Un tiempo insuficiente dará como resultado una transformación microestructural incompleta y propiedades inconsistentes en todo el componente.

El color como guía imperfecta

Históricamente, los herreros utilizaban el color de la capa de óxido que se forma en el acero durante el calentamiento como guía para la temperatura de revenido. Si bien es útil, este método es impreciso y no debe utilizarse para aplicaciones modernas y críticas donde los hornos controlados proporcionan una precisión mucho mayor.

Tomar la decisión correcta para su objetivo

La selección de un proceso de revenido debe estar impulsada por los requisitos de uso final del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilice revenido a baja temperatura para aplicaciones como herramientas de corte y rodamientos.

- Si su enfoque principal es un equilibrio entre resistencia y elasticidad: Utilice revenido a media temperatura para componentes como resortes o herramientas de impacto.

- Si su enfoque principal es la máxima tenacidad y ductilidad: Utilice revenido a alta temperatura para piezas estructurales críticas que deben absorber una energía significativa sin fracturarse.

Al comprender estos principios, puede diseñar con precisión las propiedades mecánicas del acero para satisfacer las demandas de cualquier aplicación.

Tabla resumen:

| Tipo de Revenido | Rango de Temperatura | Microestructura Clave | Objetivo Principal | Aplicaciones Comunes |

|---|---|---|---|---|

| Baja Temperatura | 150°C – 250°C | Martensita Revenida | Máxima Dureza y Resistencia al Desgaste | Herramientas de corte, rodamientos, calibres |

| Media Temperatura | 350°C – 500°C | Troostita | Alta Elasticidad y Resistencia | Resortes, martillos, cinceles |

| Alta Temperatura | 500°C – 650°C | Sorbita | Máxima Tenacidad y Ductilidad | Cigüeñales, bielas, pernos |

Logre propiedades de materiales precisas con KINTEK

La selección del proceso de revenido correcto es fundamental para el rendimiento y la longevidad de sus componentes. El control preciso de la temperatura requerido para obtener resultados consistentes exige equipos de laboratorio confiables.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades precisas de los laboratorios de metalurgia y ciencia de materiales. Nuestra gama de hornos de revenido de alta calidad garantiza perfiles de temperatura precisos y calentamiento uniforme, lo que le permite ejecutar revenidos a baja, media o alta temperatura con confianza.

Permítanos ayudarle a diseñar materiales superiores:

- Logre resultados consistentes: Nuestros hornos proporcionan el entorno estable y controlado necesario para ciclos de revenido repetibles.

- Optimice su proceso: Obtenga el equilibrio exacto de dureza, resistencia y tenacidad que su aplicación exige.

- Mejore la eficiencia del laboratorio: Confíe en equipos duraderos y de alto rendimiento construidos para pruebas metalúrgicas rigurosas.

¿Listo para perfeccionar su proceso de tratamiento térmico? Contacte a nuestros expertos hoy mismo para encontrar la solución ideal para las necesidades de su laboratorio.

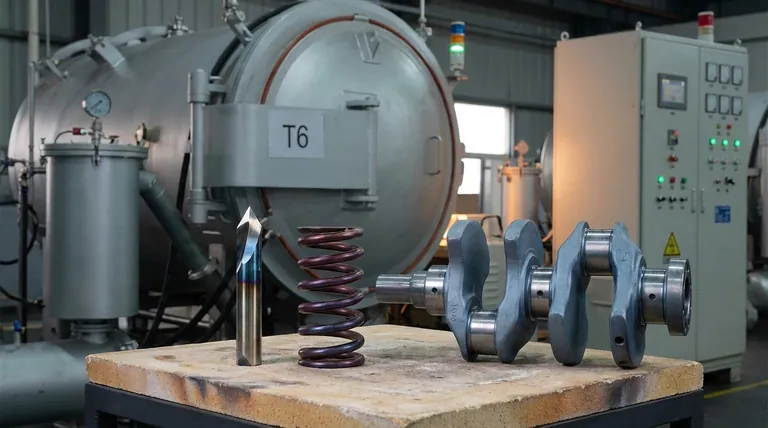

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1700℃ para laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno de grafito? Alcance hasta 3000°C para el procesamiento avanzado de materiales.

- ¿Tiene el grafito un punto de fusión? Desvelando la resistencia extrema al calor del grafito

- ¿Cuáles son las ventajas del grafito? Desbloquee un rendimiento superior en procesos de alta temperatura

- ¿Cuáles son las ventajas de un horno de grafito? Logre precisión y pureza a altas temperaturas

- ¿Cuál es la temperatura de un horno de grafito? Alcanza un calor extremo de hasta 3000 °C