En esencia, un horno de retorta es un equipo especializado utilizado para procesos térmicos de alta temperatura que requieren un control preciso sobre la atmósfera gaseosa que rodea el material. Es esencial para tratamientos donde la interacción con el aire sería perjudicial, como diversas formas de tratamiento térmico de metales, sinterización y soldadura, así como para procesar materiales como vidrio y cerámica.

La característica definitoria de un horno de retorta no es solo su capacidad para generar calor, sino su uso de una cámara sellada y hermética al gas —la "retorta"— que permite a los operadores crear un ambiente controlado, desde un vacío puro hasta uno lleno de gases inertes o reactivos. Este control es la clave de todas sus aplicaciones.

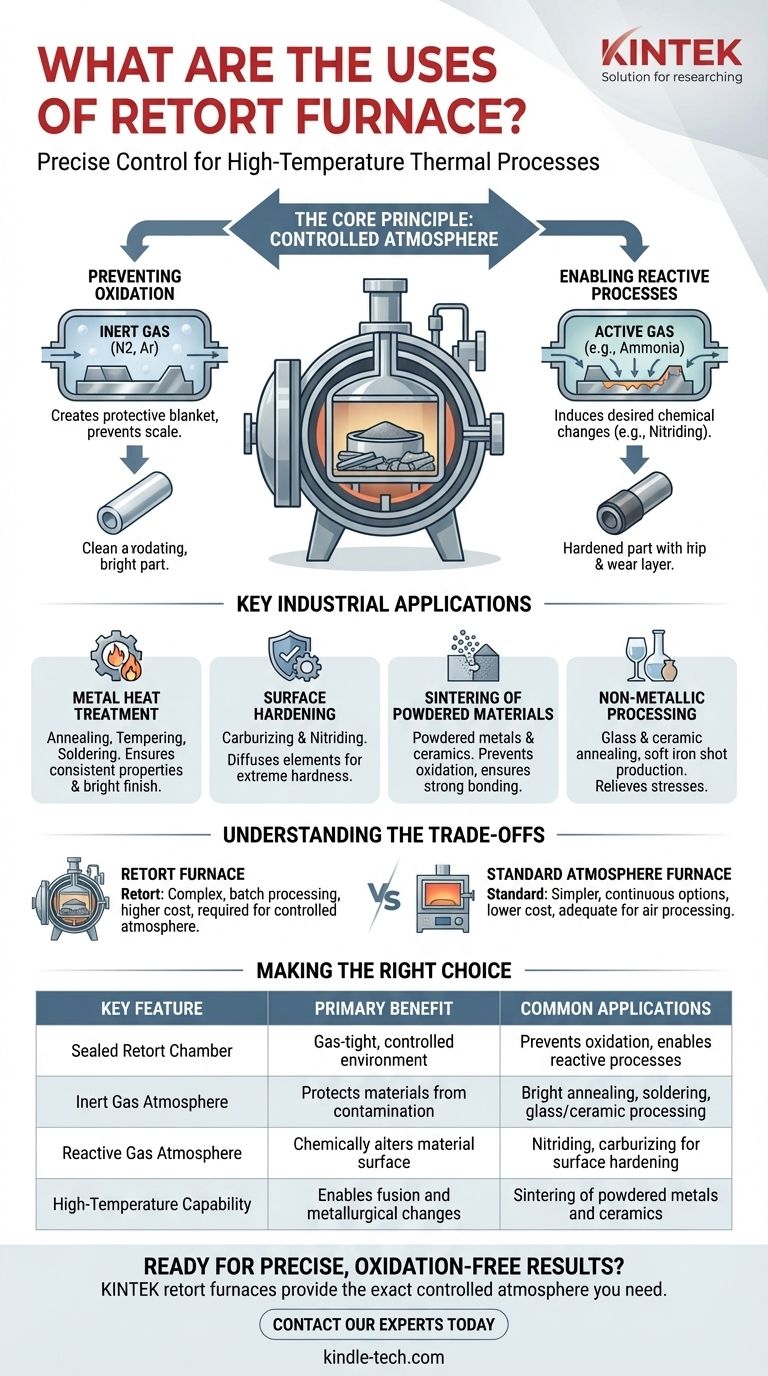

El Principio Central: Una Atmósfera Controlada

La función de un horno de retorta es fundamentalmente diferente de un horno o estufa estándar que simplemente calienta materiales en el aire ambiente. Su valor proviene de dominar el ambiente dentro de la cámara de calentamiento.

¿Qué es una "Retorta"?

La "retorta" es un recipiente metálico o cerámico que está sellado herméticamente. Este recipiente contiene las piezas que se están tratando y se coloca dentro del cuerpo principal del horno, que contiene los elementos calefactores (ya sean eléctricos o de gas).

Este diseño de dos partes separa la fuente de calor de la atmósfera de procesamiento, asegurando que el material solo esté expuesto a los gases específicos que usted introduce.

Prevención de la Oxidación y la Contaminación

Muchos metales, cuando se calientan a altas temperaturas en presencia de oxígeno, se oxidan, formando una capa de cascarilla en la superficie que puede arruinar el acabado y las dimensiones de la pieza.

Un horno de retorta resuelve esto purgando primero la cámara de aire y luego llenándola con un gas inerte, como nitrógeno o argón. Esta manta protectora previene la oxidación y asegura un acabado superficial brillante y limpio después del tratamiento.

Habilitación de Procesos Reactivos

Más allá de simplemente proteger un material, un horno de retorta permite procesos que alteran químicamente la superficie de un material.

Al introducir gases activos específicos en la retorta sellada a altas temperaturas, se pueden inducir las reacciones químicas deseadas. Un ejemplo principal es la nitruración, donde se utiliza gas amoníaco para difundir nitrógeno en la superficie del acero y crear una capa de desgaste extremadamente dura.

Aplicaciones Industriales Clave

La capacidad de controlar con precisión la atmósfera hace que los hornos de retorta sean indispensables para una variedad de tareas industriales y de laboratorio de alto valor.

Tratamiento Térmico de Metales

Este es el uso más común. Procesos como el recocido, el revenido y la soldadura se realizan en un horno de retorta cuando el acabado superficial y la pureza del material son críticos. La atmósfera controlada previene la decoloración y asegura propiedades metalúrgicas consistentes.

Endurecimiento Superficial y Cementación

Procesos como la carburación y la nitruración dependen completamente del diseño de la retorta. Estos métodos requieren una atmósfera rica en carbono o nitrógeno para difundir elementos en la superficie del acero, una hazaña imposible en un horno de aire abierto.

Sinterización de Materiales Pulverizados

La sinterización implica calentar polvos compactados (como metales en polvo o cerámicas) justo por debajo de su punto de fusión, haciendo que las partículas se fusionen. Realizar esto en una retorta con una atmósfera controlada evita que las pequeñas partículas se oxiden, lo que inhibiría una unión adecuada y comprometería la resistencia final de la pieza.

Procesamiento de Materiales No Metálicos

Los hornos de retorta también se utilizan para aplicaciones especializadas que involucran otros materiales. Esto incluye el recocido de componentes de vidrio o cerámica para aliviar tensiones internas y la producción de materiales como granalla de hierro dulce recocido para municiones.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno de retorta no siempre es la opción necesaria. Comprender sus limitaciones es clave para usarlo apropiadamente.

Horno de Retorta vs. Horno de Atmósfera Estándar

Un horno de atmósfera estándar es más simple y calienta las piezas directamente en el aire. Es perfectamente adecuado para procesos donde la oxidación superficial es aceptable o incluso deseada.

Un horno de retorta se elige solo cuando la química del proceso exige un ambiente controlado, no oxidante o reactivo.

Mayor Complejidad y Costo

La necesidad de una retorta sellada, bridas herméticas al vacío y sistemas sofisticados de manejo de gases hace que un horno de retorta sea más complejo y costoso que un horno de aire simple. El mantenimiento de los sellos también es un factor operativo crítico.

Limitaciones del Procesamiento por Lotes

Por su naturaleza, la mayoría de los hornos de retorta están diseñados para procesamiento por lotes. Cargar, sellar, purgar, ejecutar el ciclo, enfriar y desellar lleva tiempo, lo que puede ser una limitación en comparación con algunos diseños de hornos continuos.

Tomando la Decisión Correcta para Su Proceso

La selección de la tecnología de horno adecuada se reduce a los requisitos específicos de su material y el resultado deseado.

- Si su enfoque principal es el calentamiento simple, el alivio de tensiones o el revenido en aire: Un horno de atmósfera estándar, sin retorta, es probablemente más rentable y más sencillo de operar.

- Si su enfoque principal es lograr un acabado brillante y limpio y prevenir cualquier oxidación superficial: Es necesario un horno de retorta con una atmósfera de gas inerte (nitrógeno o argón).

- Si su enfoque principal es alterar químicamente la superficie de un material (como nitruración o carburación): Un horno de retorta es la única herramienta capaz de crear el ambiente de gas reactivo requerido.

En última instancia, debe elegir un horno de retorta cuando el control preciso sobre la atmósfera del proceso no solo es beneficioso, sino absolutamente crítico para el éxito del resultado.

Tabla Resumen:

| Característica Clave | Beneficio Principal | Aplicaciones Comunes |

|---|---|---|

| Cámara de Retorta Sellada | Crea un ambiente hermético al gas y controlado | Previene la oxidación, permite procesos reactivos |

| Atmósfera de Gas Inerte (N2, Ar) | Protege los materiales de la contaminación superficial | Recocido brillante, soldadura, procesamiento de vidrio/cerámica |

| Atmósfera de Gas Reactivo (ej. Amoníaco) | Altera químicamente la superficie del material | Nitruración, carburación para endurecimiento superficial |

| Capacidad de Alta Temperatura | Permite la fusión de polvos y cambios metalúrgicos | Sinterización de metales en polvo y cerámicas |

¿Listo para lograr resultados precisos y sin oxidación en su laboratorio?

Ya sea que su proceso requiera recocido brillante, sinterización o endurecimiento superficial avanzado como la nitruración, los hornos de retorta de KINTEK proporcionan la atmósfera controlada exacta que necesita. Nuestra experiencia en equipos de laboratorio garantiza que obtenga una solución confiable adaptada a sus materiales y resultados específicos.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de retorta KINTEK puede mejorar sus capacidades de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cómo optimiza un horno de alta temperatura con control de atmósfera los recubrimientos de espinela? Logra precisión en el sinterizado redox

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Qué es una condición inerte? Una guía para prevenir incendios y explosiones

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación