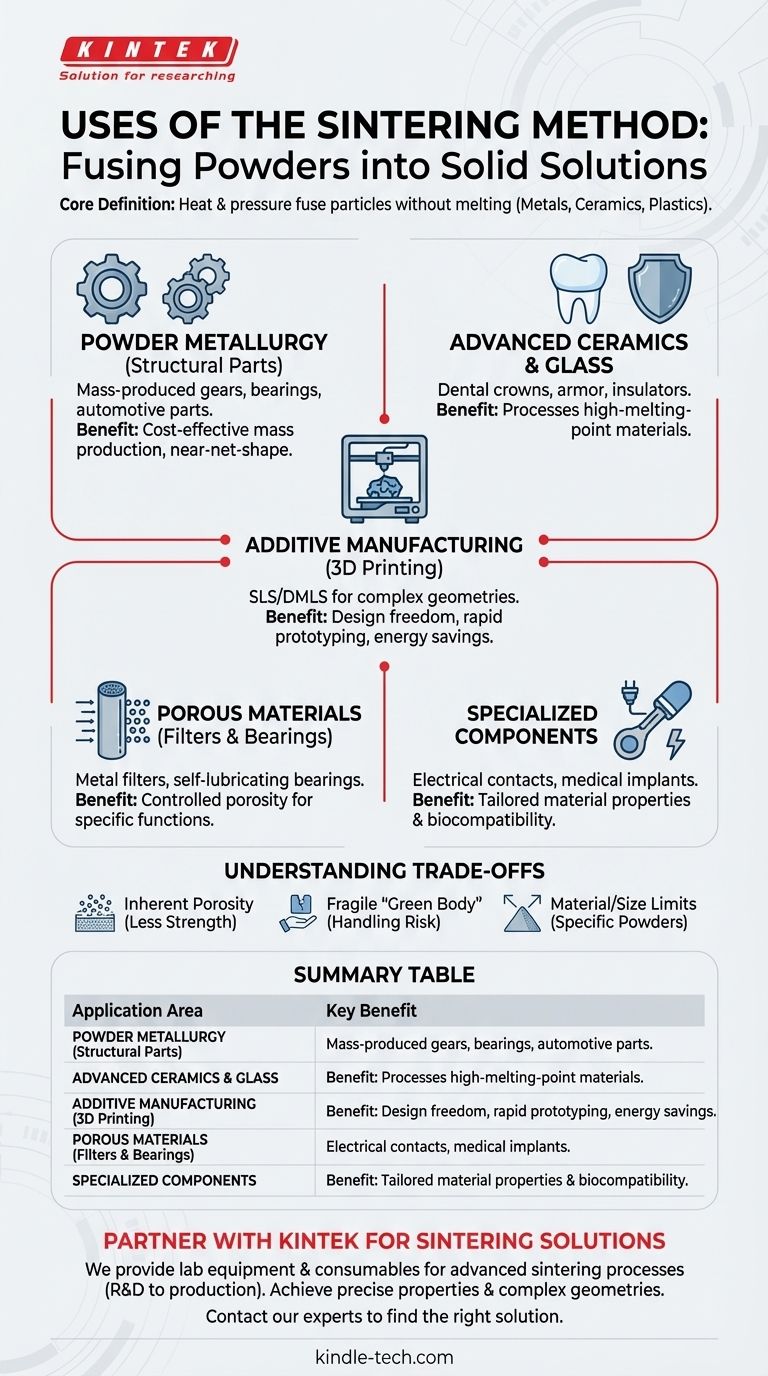

En esencia, la sinterización es un método de fabricación utilizado para crear objetos sólidos a partir de polvos, como metales, cerámicas o plásticos. Se basa en el calor y la presión para fusionar partículas sin fundirlas, lo que la hace esencial para procesar materiales con puntos de fusión muy altos y para crear piezas con propiedades únicas mediante la metalurgia de polvos y la fabricación aditiva.

El valor principal de la sinterización radica en su capacidad para fabricar piezas que son difíciles o imposibles de crear mediante la fusión y el moldeo tradicionales. Permite la producción de componentes a partir de materiales de alta temperatura, la creación de formas complejas mediante impresión 3D y la ingeniería de materiales con porosidad controlada.

El Principio: Fusión de Sólidos sin Fundirlos

La sinterización es fundamentalmente un proceso de difusión atómica. Al calentar un polvo compactado a una temperatura por debajo de su punto de fusión, se les da a los átomos suficiente energía para migrar a través de los límites de las partículas individuales, fusionándolas en una masa sólida y coherente.

Por qué esto es importante para materiales de alto punto de fusión

Para materiales como el tungsteno, el molibdeno y muchas cerámicas avanzadas, sus puntos de fusión son tan altos que fundirlos y moldearlos es poco práctico, consume mucha energía o es imposible.

La sinterización proporciona una vía de menor energía para consolidar estos materiales en formas útiles y densas, lo que la convierte en el método preferido para aplicaciones como filamentos de lámparas de tungsteno y herramientas de corte de alto rendimiento.

Lograr piezas casi de forma neta

La sinterización comienza con un polvo compactado en un molde, un proceso que crea un "cuerpo verde" que está muy cerca de las dimensiones finales de la pieza.

Esta capacidad de forma casi neta reduce drásticamente la necesidad de mecanizado posterior, minimizando el desperdicio de material y los costos de producción. Esta es una ventaja clave del proceso de metalurgia de polvos (PM).

Aplicaciones Clave en Todas las Industrias

La versatilidad del proceso de sinterización ha llevado a su adopción en una amplia gama de campos, desde piezas automotrices producidas en masa hasta implantes médicos personalizados.

Metalurgia de Polvos para Piezas Estructurales

Este es el uso industrial más común de la sinterización. Se utiliza para producir en masa componentes metálicos como engranajes, cojinetes autolubricantes y otras piezas estructurales de acero para los sectores automotriz y de maquinaria industrial.

Cerámicas y Vidrio Avanzados

La sinterización es el método tradicional y moderno para producir casi todos los productos cerámicos, incluidos aisladores de porcelana, coronas dentales y placas de blindaje balístico. También se utiliza en la producción de ciertos tipos de vidrio.

Fabricación Aditiva (Impresión 3D)

Procesos como la Sinterización Selectiva por Láser (SLS) y la Sinterización Directa de Metal por Láser (DMLS) utilizan un láser para sinterizar selectivamente el polvo capa por capa. Esto construye piezas metálicas o plásticas complejas y personalizadas directamente a partir de un modelo digital, ofreciendo una inmensa libertad de diseño y ahorro de energía en comparación con la fabricación tradicional.

Porosidad Controlada para Filtros y Cojinetes

Si bien la sinterización a menudo se usa para crear una pieza densa y fuerte, también se puede controlar con precisión para crear una red de poros interconectados. Esto se usa para fabricar filtros porosos de metal o plástico, así como cojinetes autolubricantes que están impregnados de aceite.

Productos Eléctricos y Médicos Especializados

Las capacidades únicas de la sinterización se aprovechan para componentes especializados. Estos incluyen contactos eléctricos, materiales magnéticos e implantes médicos y dentales biocompatibles que requieren propiedades y formas de material específicas.

Entendiendo las Ventajas y Desventajas

Aunque potente, la sinterización no es la solución ideal para todas las aplicaciones. Comprender sus limitaciones es crucial para tomar una decisión de diseño informada.

Porosidad y Resistencia Inherentes

A menos que se combine con procesos secundarios como el prensado isostático en caliente (HIP), las piezas sinterizadas casi siempre retienen una pequeña cantidad de porosidad residual. Esto puede hacerlas menos fuertes o duraderas que las piezas forjadas o mecanizadas a partir de un lingote sólido del mismo material.

El Desafío del 'Cuerpo Verde'

El compactado de polvo inicial, o "cuerpo verde", es frágil y debe manipularse con cuidado antes del proceso de sinterización final. Esto añade un paso y un posible punto de falla en el flujo de trabajo de fabricación.

Limitaciones de Material y Tamaño

El proceso es más adecuado para materiales disponibles en forma de polvo fino. Además, lograr una densidad uniforme y evitar la deformación puede ser un desafío para piezas muy grandes o geométricamente complejas, lo que puede limitar su aplicación para ciertos diseños.

Tomando la Decisión Correcta para su Objetivo

La selección de un proceso de fabricación depende completamente de las limitaciones específicas y los requisitos de rendimiento de su proyecto.

- Si su enfoque principal es la producción en masa rentable: La sinterización mediante metalurgia de polvos es una excelente opción para piezas metálicas de tamaño pequeño a mediano con complejidad moderada.

- Si su enfoque principal es trabajar con materiales de alta temperatura: La sinterización es a menudo el método más práctico, o el único, viable para consolidar materiales como el tungsteno y las cerámicas avanzadas.

- Si su enfoque principal son las geometrías complejas o la creación rápida de prototipos: La impresión 3D basada en sinterización proporciona una libertad de diseño inigualable para crear piezas personalizadas, únicas o de bajo volumen.

- Si su enfoque principal es la ingeniería de propiedades de materiales específicas: La sinterización ofrece un control único sobre la densidad de un material, lo que permite la creación de productos porosos funcionales como filtros y cojinetes autolubricantes.

Comprender cuándo aplicar la sinterización desbloquea una poderosa herramienta para la fabricación de materiales y el diseño de productos innovadores.

Tabla Resumen:

| Área de Aplicación | Casos de Uso Clave | Beneficio Clave |

|---|---|---|

| Metalurgia de Polvos | Engranajes, cojinetes, piezas automotrices | Producción en masa rentable, forma casi neta |

| Cerámicas Avanzadas | Coronas dentales, blindaje, aisladores | Procesa materiales de alto punto de fusión |

| Fabricación Aditiva | Impresión 3D SLS/DMLS de piezas complejas | Libertad de diseño, creación rápida de prototipos |

| Materiales Porosos | Filtros, cojinetes autolubricantes | Porosidad controlada para funciones específicas |

| Componentes Especializados | Contactos eléctricos, implantes médicos | Propiedades de material y biocompatibilidad adaptadas |

¿Necesita fabricar piezas complejas o de alto rendimiento?

La sinterización es un método versátil para crear componentes a partir de metales, cerámicas y plásticos. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para procesos de sinterización avanzados, ya sea para I+D o producción. Nuestra experiencia le ayuda a lograr propiedades de material precisas y geometrías complejas de manera eficiente.

Analicemos los requisitos de su proyecto y encontremos la solución de sinterización adecuada para usted.

Contacte a nuestros expertos hoy para saber cómo KINTEK puede apoyar las necesidades de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cuál es el efecto del catalizador en la pirólisis? Control de las vías de reacción para productos de mayor valor

- ¿Cuáles son las propiedades de la sinterización? Desbloquee una resistencia y un rendimiento mejorados

- ¿Cómo facilitan las agitadores de temperatura constante de alta precisión la hidrólisis enzimática? Optimizar las tasas de conversión de glucosa

- ¿Por qué se utiliza un agitador magnético durante el proceso sol-gel para MWCNTs/TiO2? Garantiza una uniformidad superior del nanocompuesto

- ¿Los diferentes líquidos se derriten a diferentes velocidades? Descubra la ciencia de los puntos de fusión y las propiedades de los materiales

- ¿Cuáles son los beneficios de la pirólisis de biomasa líquida? Convierte los residuos en energía renovable

- ¿Cuáles son las opciones para el calentamiento industrial? Explicación de los sistemas de combustible frente a los eléctricos

- ¿Cómo apoya una incubadora de agitación a temperatura constante la biolixiviación de PCBs de desecho? Optimice su recuperación de metales