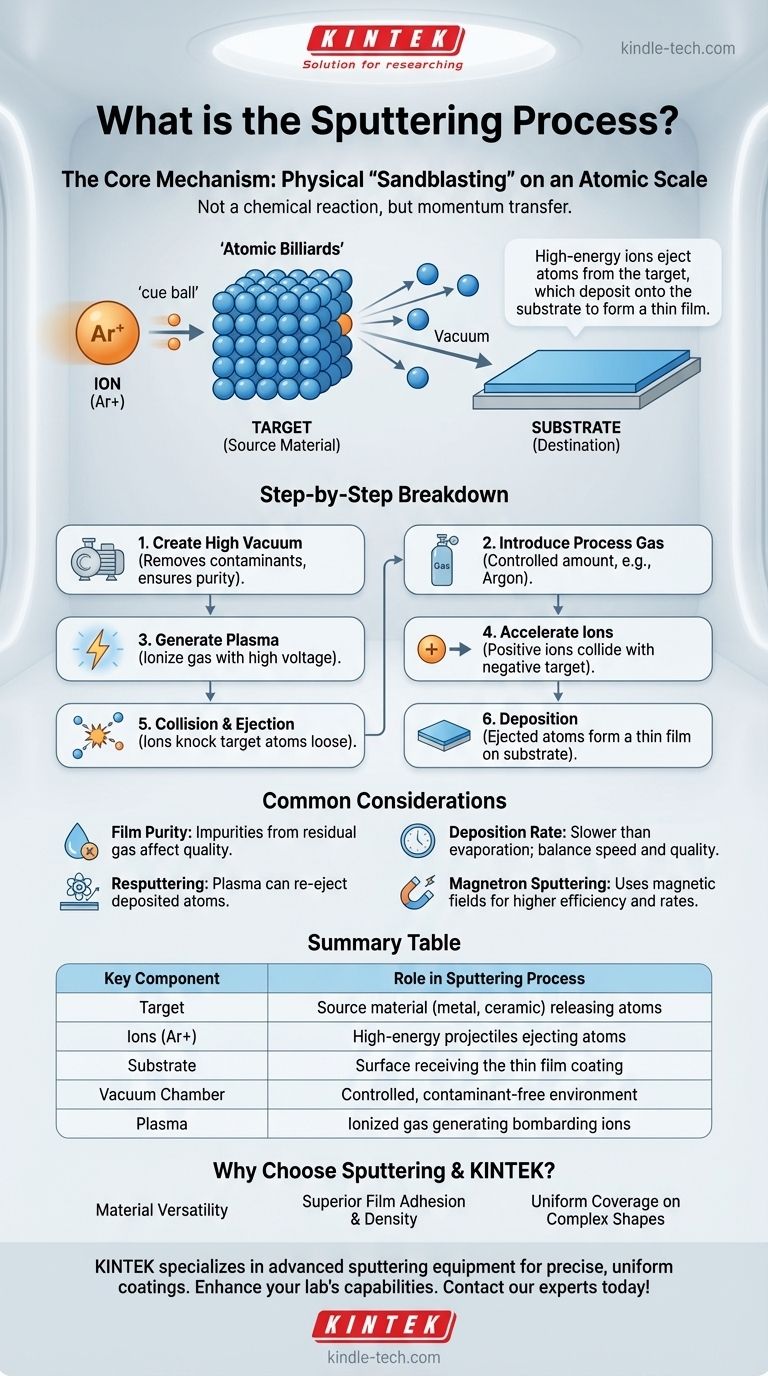

En esencia, la pulverización catódica es un "chorro de arena" físico a escala atómica. Es una técnica de deposición al vacío donde un material fuente, conocido como blanco, es bombardeado por iones de alta energía. Esta colisión tiene la fuerza suficiente para desprender físicamente los átomos del blanco, que luego viajan a través del vacío y se depositan sobre un objeto separado, formando un recubrimiento extremadamente delgado y uniforme.

La pulverización catódica no es una reacción química, sino un proceso físico de transferencia de momento. Al utilizar iones energizados para expulsar mecánicamente átomos de un material fuente en el vacío, proporciona un método altamente controlado y versátil para crear películas delgadas de alta calidad sobre un sustrato.

El Principio Fundamental: Billar Atómico

Para comprender verdaderamente la pulverización catódica, lo mejor es visualizar un juego de billar jugado a nivel atómico. El proceso se basa en el puro momento y la transferencia de energía entre partículas.

El Blanco: El Material Fuente

El blanco es una pieza sólida del material que desea depositar como una película delgada. Esto podría ser un metal puro como el titanio, una aleación o un compuesto cerámico. En nuestra analogía, esta es la pila de bolas de billar que desea romper.

Los Iones: Las "Bolas de Taco"

Los iones cargados positivamente, típicamente de un gas inerte como el argón, son los proyectiles. Se aceleran con alta energía y se dirigen al blanco. Estas son las "bolas de taco" del proceso, que poseen la energía cinética necesaria para provocar una reacción.

El Sustrato: El Destino

El sustrato es el objeto o componente que se pretende recubrir. Se coloca estratégicamente para interceptar los átomos que son expulsados del blanco. El sustrato es donde finalmente se forma la película delgada.

Cómo funciona la pulverización catódica: un desglose paso a paso

Todo el proceso tiene lugar dentro de una cámara sellada y sigue una secuencia precisa para garantizar la pureza y la calidad de la película resultante.

Paso 1: Creación del Vacío

Primero, la cámara de deposición se bombea a una presión muy baja, creando un alto vacío. Esto es fundamental para eliminar el aire, la humedad y otros contaminantes que podrían interferir con el proceso o quedar atrapados en la película.

Paso 2: Introducción del Gas de Proceso

Una pequeña cantidad controlada de un gas inerte de alta pureza, más comúnmente argón, se introduce en la cámara. La presión permanece muy baja, pero ahora hay suficientes átomos de argón para alimentar el proceso.

Paso 3: Generación del Plasma

Se aplica un alto voltaje a través de la cámara, creando un fuerte campo eléctrico. Este campo energiza el gas argón, despojando electrones de los átomos de argón y creando un gas ionizado brillante conocido como plasma. Este plasma es una mezcla de iones de argón positivos (Ar+) y electrones libres.

Paso 4: Aceleración de los Iones

El material del blanco recibe una fuerte carga eléctrica negativa, convirtiéndolo en el cátodo. Los iones de argón cargados positivamente en el plasma son acelerados de forma natural y potente hacia este blanco cargado negativamente.

Paso 5: La Colisión y la Eyección

Los iones de argón de alta velocidad chocan con la superficie del blanco. Este impacto transfiere una cantidad significativa de energía cinética, desalojando o "pulverizando" físicamente átomos del material del blanco. Estos átomos expulsados son neutros y viajan en línea recta desde el punto de impacto.

Paso 6: Deposición sobre el Sustrato

Los átomos del blanco expulsados atraviesan la cámara de vacío y aterrizan sobre el sustrato más frío. A medida que se acumulan capa por capa, forman una película delgada densa, uniforme y altamente adherente.

Errores Comunes y Consideraciones

Aunque potente, el proceso de pulverización catódica tiene características y posibles problemas que requieren una gestión cuidadosa para obtener resultados óptimos.

La Pureza de la Película es Primordial

La calidad del vacío inicial y la pureza del gas de proceso impactan directamente en la película final. Cualquier gas residual como oxígeno o vapor de agua puede reaccionar con el material de deposición, creando compuestos no deseados e impurezas en el recubrimiento.

Comprensión de las Tasas de Deposición

La pulverización catódica es generalmente un proceso de deposición más lento en comparación con la evaporación térmica. La tasa depende de la energía de los iones, el tipo de material del blanco y la presión de la cámara. Optimizar la velocidad a veces puede comprometer la calidad de la película.

El Concepto de Resputtering (Repulverización)

La repulverización puede ocurrir cuando partículas energéticas en el plasma bombardean el propio sustrato, desprendiendo átomos que ya se han depositado. Esto puede afectar la tasa de crecimiento de la película y la estructura final si no se controla adecuadamente.

Uso de Campos Magnéticos

Muchos sistemas modernos utilizan la pulverización catódica con magnetrón. Se coloca un campo magnético detrás del blanco para atrapar los electrones libres energéticos del plasma cerca de la superficie del blanco. Esto aumenta drásticamente la eficiencia de ionización del gas argón, permitiendo que el proceso funcione a presiones más bajas y logre tasas de deposición más altas.

Tomando la Decisión Correcta para su Objetivo

Comprender el mecanismo de pulverización catódica le permite determinar si es el proceso correcto para su aplicación específica.

- Si su enfoque principal es la versatilidad del material: La pulverización catódica es ideal, ya que puede depositar una amplia gama de materiales, incluidos metales puros, aleaciones complejas e incluso cerámicas aislantes que son difíciles de procesar con otros métodos.

- Si su enfoque principal es la adhesión y densidad de la película: La alta energía cinética de los átomos pulverizados da como resultado películas excepcionalmente densas con una adhesión superior al sustrato en comparación con muchas otras técnicas.

- Si su enfoque principal es el recubrimiento de formas complejas: Los átomos pulverizados llegan al sustrato desde muchos ángulos debido a la dispersión de gases, proporcionando una cobertura excelente y uniforme sobre superficies intrincadas y no planas.

Al comprender su mecanismo central de transferencia de momento físico, puede aprovechar la pulverización catódica para diseñar superficies con propiedades precisamente adaptadas para aplicaciones avanzadas.

Tabla Resumen:

| Componente Clave | Función en el Proceso de Pulverización Catódica |

|---|---|

| Blanco | Material fuente (metal, cerámica) que es bombardeado para liberar átomos |

| Iones (Ar+) | Proyectiles de alta energía que expulsan físicamente átomos del blanco |

| Sustrato | Superficie que recibe el recubrimiento donde se forma la película delgada |

| Cámara de Vacío | Entorno controlado libre de contaminantes para una deposición pura |

| Plasma | Gas ionizado que genera los iones necesarios para el bombardeo |

¿Necesita películas delgadas de alta calidad para su investigación o producción? KINTEK se especializa en equipos y consumibles avanzados de pulverización catódica para laboratorios que requieren recubrimientos precisos y uniformes. Nuestras soluciones ofrecen una adhesión superior de la película, versatilidad de materiales y resultados consistentes para aplicaciones complejas. ¡Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas de pulverización catódica pueden mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura