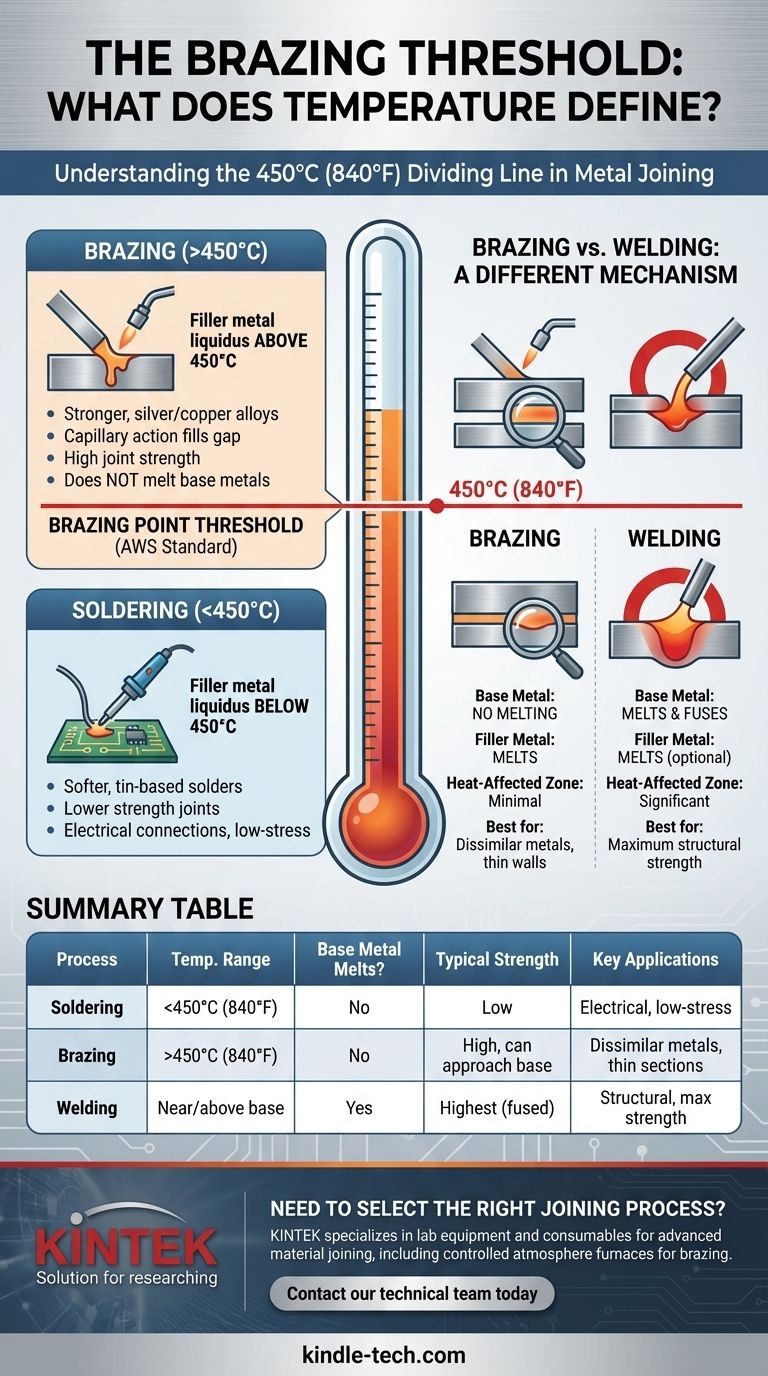

Para clasificarse como soldadura fuerte (brazing), el proceso debe utilizar un metal de aporte que tenga una temperatura de liquidus superior a los 450°C (840°F). Este umbral específico, establecido por la Sociedad Americana de Soldadura (American Welding Society), es la línea divisoria reconocida internacionalmente entre la soldadura fuerte y el proceso de soldadura blanda (soldering), que opera a temperaturas más bajas. Sin embargo, la temperatura en sí es solo una parte de la historia; es un marcador de una clase fundamentalmente diferente de materiales y resistencias de unión.

La distinción principal no es solo la temperatura, sino lo que esta permite. La soldadura fuerte opera en un "punto óptimo" lo suficientemente caliente como para utilizar aleaciones de aporte fuertes y de alto rendimiento, pero lo suficientemente fría como para unir metales sin fundirlos y potencialmente dañarlos, a diferencia de la soldadura por fusión (welding).

La Línea Definitoria: Soldadura Fuerte (Brazing) vs. Soldadura Blanda (Soldering)

El punto de confusión más común es la diferencia entre la soldadura blanda (soldering) y la soldadura fuerte (brazing). Aunque parecen similares, el umbral de temperatura crea una separación clara tanto en el proceso como en el resultado.

El Umbral de los 450°C (840°F)

Este número es la definición formal. Cualquier proceso de unión que utilice un metal de aporte que se funda por debajo de este punto es soldadura blanda (soldering). Cualquier proceso que utilice un metal de aporte que se funda por encima de este punto (pero por debajo del punto de fusión de los metales base) es soldadura fuerte (brazing).

Esta no es una línea arbitraria. Corresponde a un cambio significativo en los tipos de aleaciones de metales de aporte que se pueden utilizar, pasando de soldaduras blandas más suaves a base de estaño a aleaciones de soldadura fuerte más resistentes a base de plata y cobre.

Cómo Funciona el Metal de Aporte

Tanto la soldadura fuerte como la soldadura blanda dependen de la acción capilar. Este es el fenómeno físico por el cual un líquido es atraído hacia un espacio estrecho, incluso contra la fuerza de la gravedad.

Para una unión fuerte, el espacio entre las dos piezas de metal base debe controlarse con precisión. El metal de aporte calentado se funde, es arrastrado hacia este espacio y se adhiere a las superficies de los metales base al enfriarse.

Diferencias en Resistencia y Aplicación

Las temperaturas más altas de la soldadura fuerte permiten el uso de metales de aporte con una resistencia significativamente mayor. Una unión correctamente soldada fuerte puede tener una resistencia a la tracción que se acerca, y a veces supera, a la de los metales base que se unen.

Las uniones soldadas blandas, por el contrario, son mucho más débiles. Son adecuadas para conexiones eléctricas o fontanería de baja tensión, pero no se utilizan para aplicaciones estructurales donde la resistencia es una preocupación primordial.

Soldadura Fuerte (Brazing) vs. Soldadura por Fusión (Welding): Un Mecanismo Diferente

El otro proceso principal de unión es la soldadura por fusión (welding), que a menudo se confunde con la soldadura fuerte, pero opera con un principio completamente diferente.

Fundir vs. No Fundir el Metal Base

Esta es la distinción más crítica. En la soldadura por fusión (welding), los bordes de los metales base se funden y se fusionan, a menudo con la adición de un material de aporte fundido. La unión final es una pieza contigua y solidificada del mismo metal (o muy similar).

En la soldadura fuerte (brazing), solo se funde el metal de aporte. Los metales base se calientan, pero nunca alcanzan su punto de fusión. La soldadura fuerte actúa esencialmente como un pegamento metálico muy fuerte, uniendo las piezas sin alterar su estado fundamental.

Impacto en las Propiedades del Material

Debido a que la soldadura por fusión implica temperaturas localizadas mucho más altas, crea una zona afectada por el calor (ZAC) significativa. Esto puede alterar el temple, la dureza y las tensiones internas de los metales base, debilitándolos a veces.

La soldadura fuerte utiliza un calor más bajo y distribuido de manera más uniforme. Esto la convierte en el proceso ideal para unir componentes tratados térmicamente, tubos de pared delgada o metales disímiles (como cobre con acero) que no se pueden soldar fácilmente juntos.

Comprendiendo las Compensaciones

Aunque es potente, la soldadura fuerte no es una solución universal. El éxito depende de comprender sus requisitos y limitaciones específicas.

La "Holgura" es Crítica

La acción capilar solo funciona si la holgura entre las piezas es la correcta. Una holgura demasiado grande no permitirá que el metal de aporte sea arrastrado y llene la unión por completo. Una holgura demasiado estrecha impedirá que el metal de aporte entre en absoluto.

Limpieza del Metal Base

La soldadura fuerte es muy intolerante a los contaminantes superficiales como aceites, grasa y óxidos. Las superficies deben limpiarse meticulosamente antes de calentarlas. Casi siempre se requiere un fundente (flux) químico o una atmósfera controlada y libre de oxígeno para evitar la reoxidación durante el calentamiento y ayudar a que el metal de aporte fluya.

La Limitación de Resistencia

Aunque una unión soldada fuerte es muy resistente, su resistencia última suele estar limitada por la resistencia al cizallamiento de la propia aleación de aporte. Para aplicaciones que exigen la máxima integridad estructural, una soldadura por fusión ejecutada correctamente casi siempre creará una conexión más fuerte.

Tomando la Decisión Correcta para Su Proyecto

Elegir el proceso correcto requiere alinear el método con las demandas únicas de su aplicación.

- Si su enfoque principal es unir metales disímiles o secciones delgadas: La soldadura fuerte (brazing) es la opción ideal debido a su menor aporte de calor y su capacidad para unir diferentes materiales sin fundirlos.

- Si su enfoque principal es la máxima resistencia e integridad de la unión: La soldadura por fusión (welding) proporciona la unión más fuerte posible al fusionar los metales base en una sola pieza.

- Si su enfoque principal es la conductividad eléctrica o el sellado de baja tensión: La soldadura blanda (soldering) es el proceso correcto y rentable que evita el daño por calor a componentes sensibles.

En última instancia, comprender el papel de la temperatura le permite seleccionar el proceso que mejor equilibre la resistencia, la integridad del material y la complejidad para su objetivo.

Tabla Resumen:

| Proceso | Rango de Temperatura | ¿Se Funde el Metal Base? | Resistencia Típica de la Unión | Aplicaciones Clave |

|---|---|---|---|---|

| Soldadura Blanda (Soldering) | Por debajo de 450°C (840°F) | No | Baja | Conexiones eléctricas, fontanería de baja tensión |

| Soldadura Fuerte (Brazing) | Por encima de 450°C (840°F) | No | Alta, puede acercarse a la resistencia del metal base | Unión de metales disímiles, secciones delgadas, componentes sensibles al calor |

| Soldadura por Fusión (Welding) | Cerca/por encima del punto de fusión del metal base | Sí | La más alta (metales base fusionados) | Aplicaciones estructurales que requieren la máxima resistencia |

¿Necesita Seleccionar el Proceso de Unión Correcto para Sus Materiales?

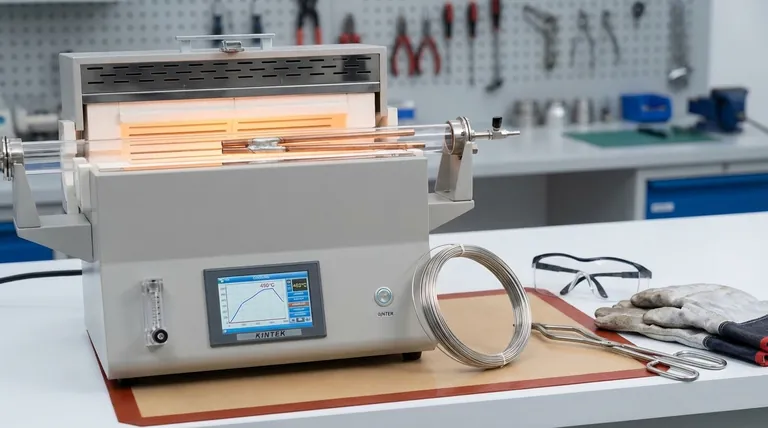

Comprender la diferencia crítica de temperatura entre la soldadura fuerte (brazing), la soldadura blanda (soldering) y la soldadura por fusión (welding) es clave para lograr uniones fuertes y fiables sin dañar sus componentes. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados de unión de materiales, incluidos hornos de atmósfera controlada ideales para aplicaciones de soldadura fuerte.

Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para garantizar un control de temperatura, limpieza e integridad de la unión óptimos para su proyecto específico. Permítanos ayudarle a lograr resultados superiores.

Contacte a nuestro equipo técnico hoy mismo para discutir las necesidades de su aplicación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se controla la temperatura en un horno? Dominando la gestión térmica precisa

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura