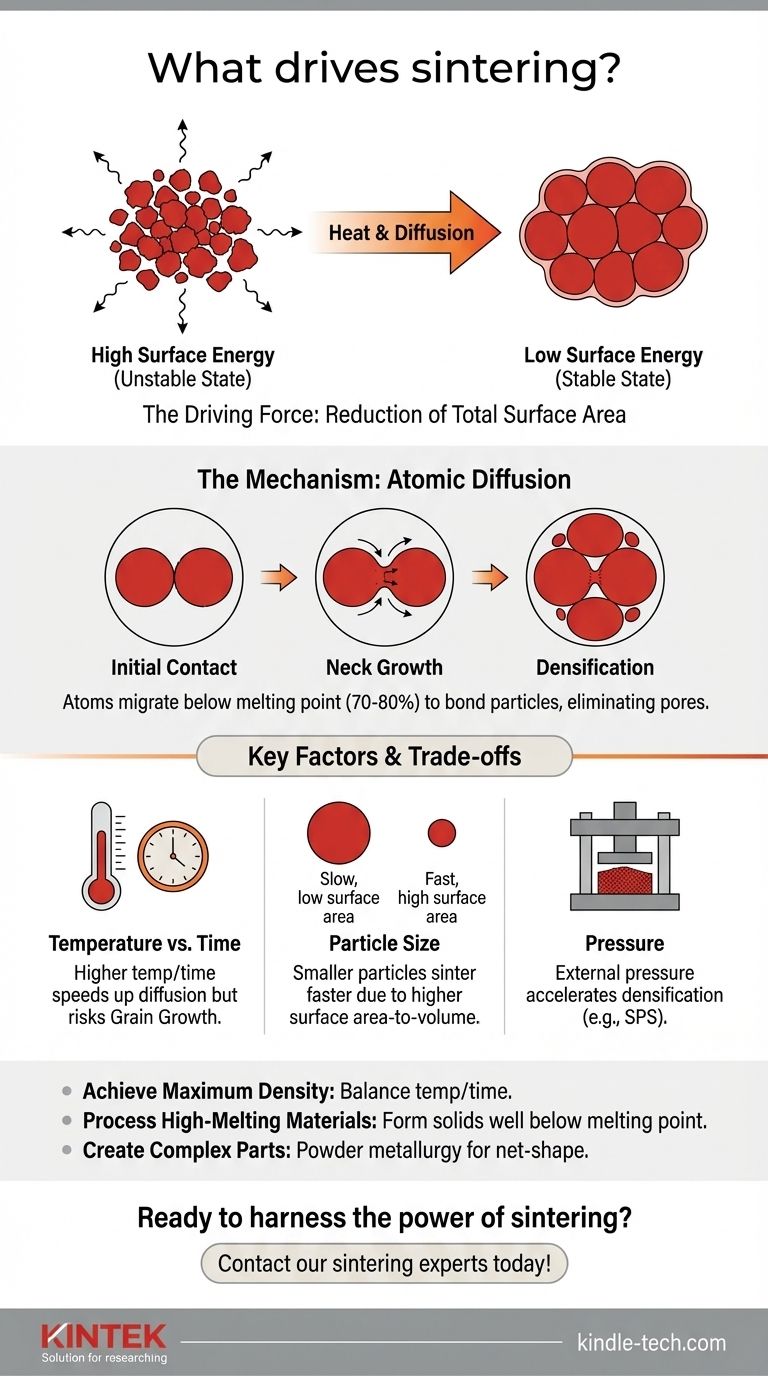

En esencia, la fuerza impulsora de la sinterización es la reducción de la energía superficial. Una colección de partículas finas de polvo posee una inmensa cantidad de área superficial, lo que representa un estado termodinámicamente inestable y de alta energía. La sinterización es el proceso mediante el cual el material, con suficiente calor, se reorganiza para minimizar esta área superficial, dando como resultado una masa densa y sólida.

La sinterización no es un proceso de fusión. En cambio, aprovecha la tendencia natural de un material a reducir su alta energía superficial. El calor proporciona la energía para que los átomos se difundan a través de los límites de las partículas, eliminando las superficies entre ellas y uniendo las partículas en una estructura más fuerte y densa.

El principio fundamental: Minimizar la energía superficial

Por qué el polvo es un estado de alta energía

Un volumen dado de material tiene mucha más área superficial cuando es un polvo fino en comparación con cuando es un solo bloque sólido. Este exceso de superficie se asocia con un exceso de energía, de manera similar a cómo la tensión superficial hace que las pequeñas gotas de agua se fusionen en otras más grandes.

Este estado de alta energía es inherentemente inestable. El sistema siempre buscará un camino hacia un estado de energía más bajo y estable si se le da la oportunidad.

Cómo la sinterización proporciona el camino

La sinterización proporciona ese camino a través de la aplicación de calor. La energía térmica activa el movimiento atómico, permitiendo que el sistema se reconfigure para eliminar las superficies de alta energía entre las partículas individuales.

El resultado es la formación de enlaces fuertes donde antes había espacio vacío, creando una pieza final más estable, de menor energía y más densa.

El mecanismo: Cómo los átomos remodelan el material

El papel crítico de la temperatura

La sinterización ocurre a temperaturas por debajo del punto de fusión del material, típicamente alrededor del 70-80% de la temperatura de fusión en Kelvin.

Esta es una distinción crucial. El material no se licúa. En cambio, el calor proporciona la energía cinética necesaria para que los átomos en estado sólido se muevan, o difundan.

Difusión atómica en los límites de las partículas

A temperaturas de sinterización, los átomos se vuelven lo suficientemente móviles como para migrar a través de los límites donde las partículas se tocan. Este proceso se llama difusión en estado sólido.

Inicialmente, se forman "cuellos" en estos puntos de contacto. A medida que más átomos se difunden hacia estos cuellos, estos crecen, acercando los centros de las partículas.

Las etapas de densificación

Esta migración atómica conduce a una transformación predecible del compacto de polvo suelto:

- Unión inicial: Las partículas se fusionan primero en sus puntos de contacto.

- Crecimiento del cuello: Las áreas de contacto crecen, aumentando la fuerza de unión entre las partículas.

- Eliminación de poros: Los espacios vacíos (poros) entre las partículas se aíslan y comienzan a encogerse a medida que el material se difunde para llenarlos.

- Contracción general: A medida que se eliminan los poros, todo el componente se encoge y su densidad aumenta significativamente.

Comprendiendo las compensaciones y los factores clave

Temperatura vs. Tiempo

Una temperatura de sinterización más alta puede acelerar drásticamente el proceso de difusión, lo que lleva a una densificación más rápida. Sin embargo, temperaturas excesivamente altas o tiempos de mantenimiento prolongados pueden causar un crecimiento de grano indeseable, lo que puede afectar negativamente las propiedades mecánicas finales del material, como su resistencia y tenacidad.

El impacto del tamaño de partícula

La fuerza impulsora de la sinterización es más fuerte para partículas más pequeñas. Los polvos más finos tienen una mayor relación superficie-volumen, lo que crea un mayor incentivo termodinámico para reducir la energía superficial.

En consecuencia, los polvos más finos se pueden sinterizar a temperaturas más bajas y durante tiempos más cortos en comparación con los polvos más gruesos.

El papel de la presión

Aunque no siempre es necesaria, la aplicación de presión externa puede ayudar significativamente al proceso de sinterización. La presión fuerza a las partículas a un contacto más estrecho, acelerando el proceso de difusión y densificación.

Técnicas como la Sinterización por Plasma de Chispas (SPS) o el prensado en caliente utilizan tanto calor como presión para lograr altas densidades muy rápidamente, lo cual es especialmente útil para materiales avanzados.

Tomar la decisión correcta para su objetivo

Comprender la fuerza impulsora detrás de la sinterización le permite controlar el proceso para lograr resultados específicos.

- Si su objetivo principal es lograr la máxima densidad: Debe equilibrar cuidadosamente la temperatura y el tiempo para eliminar la porosidad sin causar un crecimiento excesivo del grano que pueda comprometer las propiedades mecánicas.

- Si su objetivo principal es procesar materiales de alto punto de fusión: La sinterización es la técnica esencial, ya que le permite formar piezas sólidas (a partir de materiales como el tungsteno o las cerámicas) a temperaturas muy por debajo de sus puntos de fusión impracticables.

- Si su objetivo principal es crear piezas complejas con forma neta: La metalurgia de polvos, que culmina en la sinterización, es un método altamente efectivo para producir componentes con una necesidad mínima de mecanizado posterior al proceso.

Al controlar estos parámetros, usted está gestionando fundamentalmente la velocidad a la que un material busca su estado de menor energía.

Tabla resumen:

| Factor clave | Función en la sinterización |

|---|---|

| Reducción de la energía superficial | La fuerza impulsora principal; el sistema busca un estado de menor energía. |

| Temperatura | Proporciona energía para la difusión atómica (típicamente 70-80% del punto de fusión). |

| Tamaño de partícula | Las partículas más pequeñas se sinterizan más rápido y a temperaturas más bajas debido a una mayor área superficial. |

| Presión | Acelera la densificación al forzar a las partículas a un contacto más estrecho. |

¿Listo para aprovechar el poder de la sinterización para sus materiales?

En KINTEK, nos especializamos en el equipo de laboratorio y los consumibles necesarios para perfeccionar sus procesos de sinterización. Ya sea que esté desarrollando nuevos materiales u optimizando la producción, nuestra experiencia y soluciones pueden ayudarlo a lograr la máxima densidad, una resistencia superior y piezas complejas con forma neta. Permítanos discutir cómo podemos apoyar los objetivos de su laboratorio.

¡Contacte a nuestros expertos en sinterización hoy mismo!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son las diferentes versiones de sinterización? Elija el proceso adecuado para su material

- ¿Cuál es la densidad del material sinterizado? Una elección de diseño para el rendimiento, no un número fijo

- ¿Cuál es el proceso de sinterización de un horno? Lograr la densificación precisa del material y la durabilidad del revestimiento

- ¿A qué temperatura se sinteriza el carburo de tungsteno? Domine el proceso de sinterización en fase líquida de 1350°C-1500°C

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores