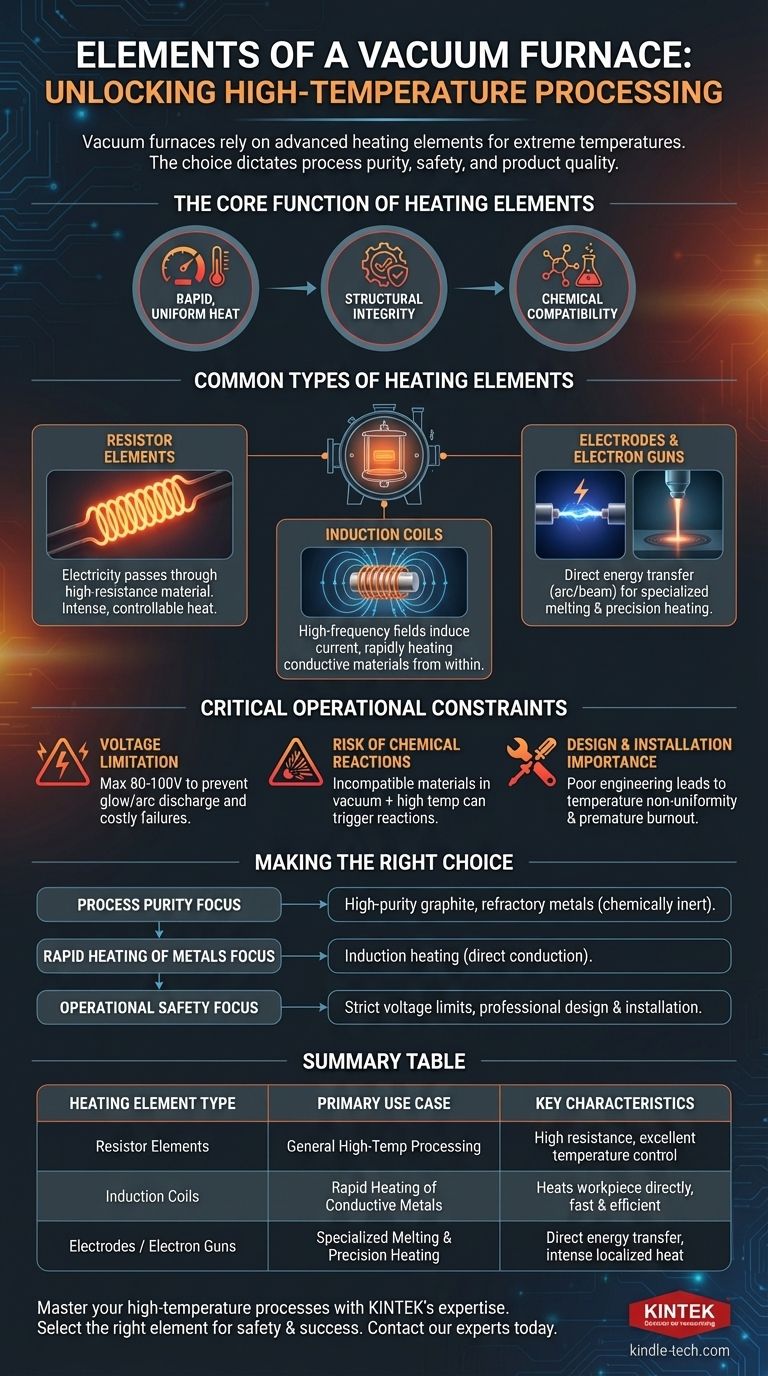

En esencia, un horno de vacío se basa en varios tipos de elementos calefactores para generar las temperaturas extremas requeridas para procesar materiales de alto rendimiento. Los tipos más comunes son las resistencias eléctricas, las bobinas de inducción, los electrodos y los cañones de electrones, y la elección específica depende totalmente de la aplicación prevista del horno y de los materiales que se estén procesando.

La selección de un elemento calefactor no es simplemente una cuestión de generar calor. Es una decisión de ingeniería crítica que dicta la uniformidad de la temperatura, la pureza del proceso y la seguridad operativa dentro de la zona caliente del horno.

La función principal de los elementos calefactores

El papel de un elemento calefactor va mucho más allá de la simple generación de temperatura. Su diseño y propiedades del material influyen directamente en la calidad del producto final y en la fiabilidad de todo el sistema.

Lograr un calor rápido y uniforme

Un requisito principal es la capacidad de calentar la carga de trabajo de forma rápida y uniforme. Esto exige materiales con una excelente conductividad térmica y principios de diseño que minimicen la pérdida de calor.

Mantener la integridad estructural

Los elementos calefactores deben funcionar de manera fiable en condiciones extremas. Están diseñados para resistir la deformación a altas temperaturas y proporcionar un rendimiento estable y constante durante muchos ciclos operativos.

Garantizar la compatibilidad química

Quizás el factor más crítico sea la inercia química del elemento. El material utilizado no debe reaccionar con la pieza de trabajo, ya que esto podría contaminar el producto y comprometer sus propiedades estructurales o químicas.

Tipos comunes de elementos calefactores explicados

Aunque un horno puede utilizar diversas tecnologías, las fuentes de calor generalmente se dividen en algunas categorías clave.

Elementos de resistencia

Este es el enfoque más convencional, donde la electricidad pasa a través de un material con alta resistencia, como grafito o molibdeno. Esta resistencia genera un calor intenso y controlable.

Bobinas de inducción

El calentamiento por inducción utiliza potentes campos electromagnéticos de alta frecuencia. Una bobina genera este campo, que induce una corriente eléctrica directamente dentro de la pieza de trabajo conductora, haciendo que se caliente rápidamente de adentro hacia afuera.

Electrodos y cañones de electrones

Para aplicaciones más especializadas, se utilizan métodos de energía directa. Los electrodos pueden crear un arco eléctrico para la fusión, mientras que los cañones de electrones emiten un haz enfocado de electrones de alta energía para calentar un área objetivo precisa.

Restricciones operativas críticas

Operar un horno de vacío implica gestionar riesgos significativos. El sistema de calefacción, en particular, tiene restricciones específicas que son esenciales para un funcionamiento seguro y eficaz.

La limitación de voltaje

El voltaje de trabajo para los elementos calefactores eléctricos se mantiene generalmente bajo, normalmente no superior a 80-100 voltios. Voltajes más altos pueden ionizar el gas de baja presión dentro del horno, provocando una descarga luminiscente o una descarga de arco.

Este evento eléctrico incontrolado puede dañar gravemente los elementos calefactores y el aislamiento, lo que provoca fallos costosos y peligros de seguridad significativos.

El riesgo de reacciones químicas

El uso de un material de elemento calefactor inadecuado puede provocar resultados peligrosos. La combinación de altas temperaturas y un entorno de vacío puede desencadenar reacciones químicas no deseadas o incluso explosiones si hay materiales incompatibles presentes.

La importancia del diseño y la instalación

El diseño físico y la instalación de los elementos calefactores son primordiales. Los componentes mal diseñados o instalados incorrectamente son una fuente principal de fallos, lo que provoca una temperatura no uniforme y una quema prematura.

Tomar la decisión correcta para su proceso

Seleccionar la tecnología de elemento calefactor apropiada es fundamental para lograr los resultados de proceso deseados de manera segura y eficiente.

- Si su enfoque principal es la pureza del proceso: Dé prioridad a materiales de elementos como grafito de alta pureza o metales refractarios que sean químicamente inertes a su pieza de trabajo.

- Si su enfoque principal es el calentamiento rápido de metales: El calentamiento por inducción suele ser el método más eficaz, ya que calienta directamente el material conductor.

- Si su enfoque principal es la seguridad operativa y la fiabilidad: Asegúrese de que el sistema funcione dentro de límites de voltaje estrictos y de que todos los componentes estén diseñados e instalados profesionalmente para evitar descargas eléctricas.

En última instancia, comprender sus elementos calefactores es el primer paso para dominar su proceso de vacío a alta temperatura.

Tabla de resumen:

| Tipo de elemento calefactor | Caso de uso principal | Características clave |

|---|---|---|

| Elementos de resistencia | Procesamiento general a alta temperatura | Materiales de alta resistencia (p. ej., grafito, molibdeno); excelente control de la temperatura. |

| Bobinas de inducción | Calentamiento rápido de metales conductores | Calienta la pieza de trabajo directamente a través de campos electromagnéticos; rápido y eficiente. |

| Electrodos / Cañones de electrones | Fusión especializada y calentamiento de precisión | Transferencia directa de energía (arco o haz de electrones) para calor intenso y localizado. |

Domine sus procesos a alta temperatura con la experiencia de KINTEK. La selección del elemento calefactor adecuado es fundamental para el éxito y la seguridad de las operaciones de su horno de vacío. Ya sea que su prioridad sea la máxima pureza del proceso, las altas tasas de calentamiento o la fiabilidad operativa, KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que su laboratorio necesita. Nuestro equipo puede ayudarle a navegar por las complejidades de la selección de elementos, las limitaciones de voltaje y la instalación para garantizar un rendimiento óptimo. Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y encontrar la solución perfecta para su laboratorio.

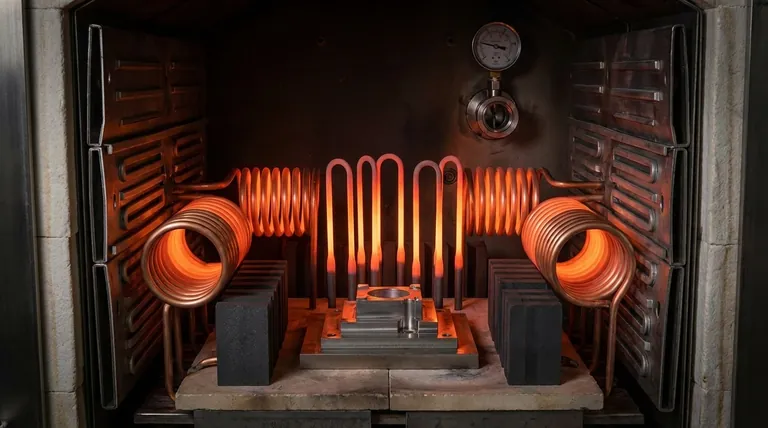

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de tubo de vacío de alta presión de laboratorio

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

La gente también pregunta

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.

- ¿Cuál es el rango de temperatura de un elemento calefactor de MoSi2? Desbloquee un rendimiento de 1900 °C para su laboratorio

- ¿Qué función desempeñan los elementos calefactores de disiliciuro de molibdeno en un sistema de horno experimental de combustión de carbón pulverizado calentado eléctricamente?

- ¿Cuál es el rango de temperatura de los elementos calefactores de disiliciuro de molibdeno? Elija el grado adecuado para sus necesidades de alta temperatura