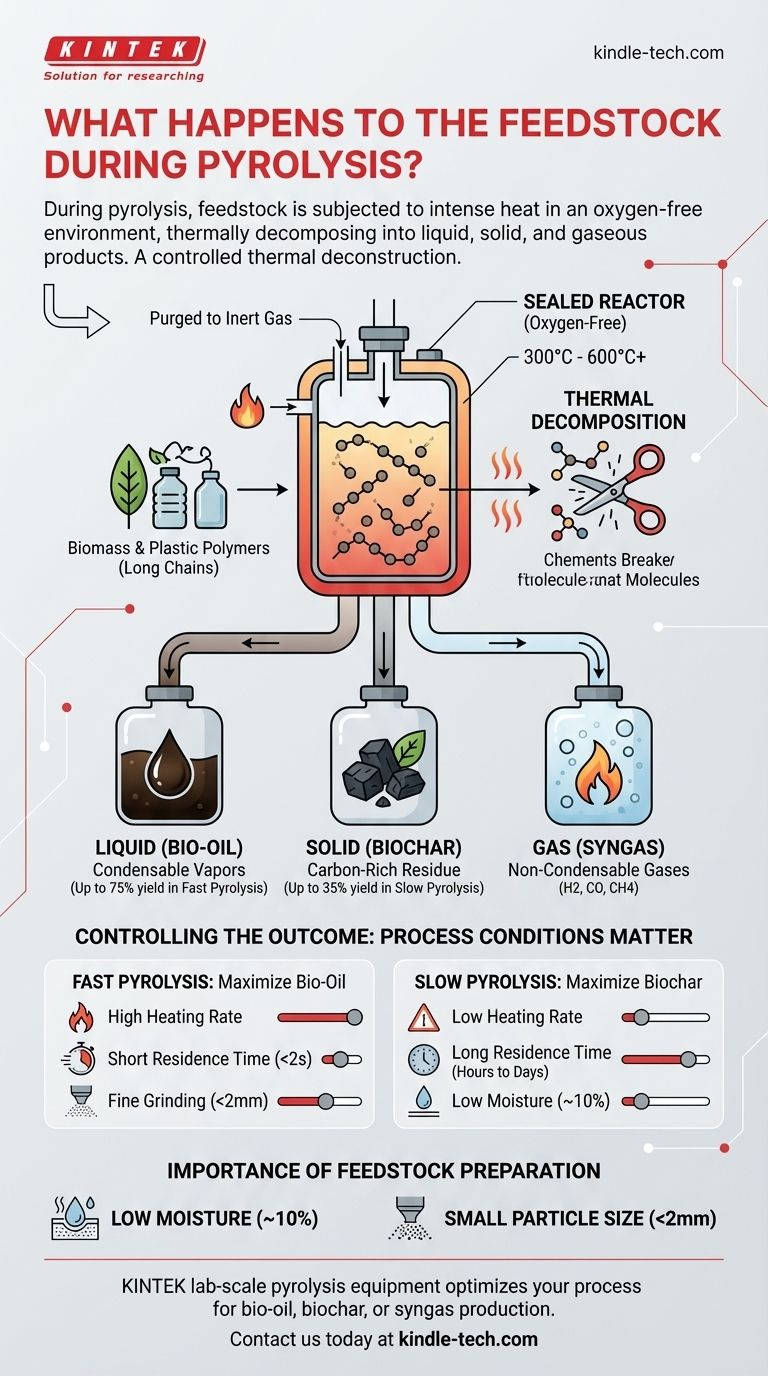

Durante la pirólisis, la materia prima se somete a un calor intenso en un ambiente libre de oxígeno. Este proceso evita que el material se queme y, en su lugar, provoca que su estructura química se descomponga térmicamente, dividiéndola en una mezcla de productos líquidos, sólidos y gaseosos.

La pirólisis no es simplemente calentar; es una deconstrucción térmica controlada. El principio fundamental es que, al manipular con precisión la temperatura y la velocidad de calentamiento, se puede dictar el producto final, priorizando el rendimiento de productos valiosos como bio-aceite, biocarbón o gas de síntesis a partir de la materia prima inicial.

El Mecanismo Central: Descomposición Térmica Sin Oxígeno

Creando el Entorno Adecuado

La característica definitoria de la pirólisis es la ausencia de oxígeno. La materia prima se introduce en un reactor sellado que ha sido purgado con un gas inerte.

Esta atmósfera anóxica es crítica. Sin oxígeno, el material no puede combustionar (quemarse). En lugar de liberar energía en forma de calor y luz, la energía química almacenada en la materia prima se conserva en los productos resultantes. Las temperaturas suelen oscilar entre 300°C y más de 600°C.

La Descomposición Inicial de los Polímeros

El calor actúa como una tijera química. La mayoría de las materias primas orgánicas, como la biomasa o los plásticos, están compuestas de polímeros grandes y complejos (por ejemplo, celulosa, lignina, polietileno).

El calor intenso rompe los enlaces químicos que mantienen unidas estas largas cadenas de polímeros. Este proceso, conocido como descomposición térmica o termólisis, las fragmenta en moléculas más pequeñas y volátiles.

Los Tres Productos Primarios

A medida que los polímeros se descomponen, se forma una mezcla de compuestos. Estos se separan según su estado físico después del enfriamiento.

- Líquido (Bio-aceite): Una parte de los compuestos volátiles son vapores condensables. Cuando se enfrían, forman un líquido oscuro y viscoso conocido como bio-aceite o aceite de pirólisis, que puede ser una fuente de biocombustibles y productos químicos.

- Sólido (Biocarbón): El material sólido, estable y rico en carbono que queda se llama biocarbón. Es una forma de carbón vegetal con aplicaciones en agricultura y secuestro de carbono.

- Gas (Gas de síntesis): Los gases no condensables y permanentes como el hidrógeno, el monóxido de carbono y el metano se recogen como gas de síntesis. Este gas puede combustionarse para generar calor o electricidad para alimentar el propio proceso de pirólisis.

Controlando el Resultado: Las Condiciones del Proceso Importan

La proporción de estos tres productos no es fija. Se controla directamente por las condiciones del proceso, lo que permite adaptar la producción a un objetivo específico.

Pirólisis Rápida para Bio-aceite

Para maximizar el rendimiento de bio-aceite líquido (hasta un 75% en peso), se utiliza la pirólisis rápida. Esto implica tasas de calentamiento muy altas y un tiempo de residencia corto para los vapores en el reactor (normalmente menos de 2 segundos). El objetivo es descomponer rápidamente la materia prima y eliminar los vapores antes de que puedan descomponerse aún más en gas y carbón.

Pirólisis Lenta para Biocarbón

Para maximizar el rendimiento de biocarbón sólido (alrededor del 35%), se utiliza la pirólisis lenta. Este proceso utiliza tasas de calentamiento más bajas y tiempos de residencia mucho más largos (horas a días). Esta "cocción" lenta permite que más carbono se reorganice en estructuras de carbón vegetal estables y aromáticas.

La Importancia de la Preparación de la Materia Prima

La eficiencia y el éxito de la pirólisis dependen en gran medida de la preparación correcta de la materia prima antes de que entre en el reactor.

Por Qué el Contenido de Humedad es Crítico

La materia prima debe estar relativamente seca, idealmente con un contenido de humedad de alrededor del 10%. Cualquier agua en la materia prima debe vaporizarse en vapor, lo que consume una cantidad significativa de energía y reduce la eficiencia térmica general del proceso. Los materiales con alta humedad requieren un paso de pre-secado que consume mucha energía.

Por Qué el Tamaño de Partícula Importa

La materia prima también debe molerse en partículas pequeñas (por ejemplo, menos de 2 mm). Las partículas más pequeñas tienen una relación superficie-volumen mucho mayor. Esto permite que el calor se transfiera al material de manera rápida y uniforme, lo cual es absolutamente esencial para el control preciso necesario en la pirólisis rápida.

Comprendiendo las Ventajas y Desventajas

Variabilidad de la Materia Prima

La composición exacta de la materia prima tiene un impacto masivo en los productos finales. Una biomasa leñosa rica en celulosa producirá resultados diferentes a los de un flujo de residuos plásticos o lodos agrícolas. El proceso debe ajustarse al material específico que se utiliza.

Calidad y Mejora del Producto

Los productos crudos de la pirólisis no siempre están listos para su uso inmediato. El bio-aceite es a menudo ácido, inestable y corrosivo, lo que requiere una "mejora" significativa y costosa para ser utilizado como combustible directo. Las propiedades del biocarbón también pueden variar ampliamente.

Balance Energético

La pirólisis es un proceso endotérmico, lo que significa que requiere una entrada constante de energía para mantener las altas temperaturas. La energía necesaria para secar la materia prima y hacer funcionar el reactor debe ser menor que el valor energético de los productos para que el proceso sea neto-positivo.

Adaptando el Proceso a Su Objetivo

Antes de elegir una vía de pirólisis, debe tener claro su objetivo principal.

- Si su objetivo principal es producir biocombustibles líquidos: Opte por la pirólisis rápida e invierta en sistemas para la molienda fina y el secado extensivo de su materia prima.

- Si su objetivo principal es crear un mejorador del suelo o secuestrar carbono: La pirólisis lenta es el camino correcto, ofreciendo más flexibilidad en el tamaño de partícula pero aún exigiendo un bajo contenido de humedad.

- Si su objetivo principal es generar energía in situ a partir de gases residuales: Un proceso de pirólisis rápida o centrado en la gasificación maximizará el rendimiento de gas de síntesis, que luego puede alimentar un generador.

Comprender estos principios fundamentales le permite transformar diversas materias primas en recursos valiosos con precisión y propósito.

Tabla Resumen:

| Condición del Proceso | Objetivo Principal | Producto Clave | Requisito Clave |

|---|---|---|---|

| Pirólisis Rápida | Maximizar el Rendimiento Líquido | Bio-aceite (hasta 75%) | Alta tasa de calentamiento, corto tiempo de residencia del vapor, molienda fina (<2mm), baja humedad (~10%) |

| Pirólisis Lenta | Maximizar el Rendimiento Sólido | Biocarbón (hasta 35%) | Baja tasa de calentamiento, largo tiempo de residencia, baja humedad (~10%) |

| Enfocado en Gas | Maximizar el Gas Energético | Gas de síntesis | Altas temperaturas, optimizado para gases no condensables |

¿Listo para transformar su biomasa o flujo de residuos en recursos valiosos?

En KINTEK, nos especializamos en equipos de pirólisis a escala de laboratorio que brindan el control preciso que necesita para optimizar su proceso de producción de bio-aceite, biocarbón o gas de síntesis. Ya sea que se centre en la energía renovable, el secuestro de carbono o los materiales sostenibles, nuestros reactores están diseñados para ayudarlo a alcanzar sus objetivos específicos con eficiencia y confiabilidad.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo. ¡Convirtamos su materia prima en oportunidad juntos!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental