Para piezas fundidas grandes, el tratamiento térmico más común y a menudo requerido es una forma de recocido, específicamente para el alivio de tensiones. Este proceso es crucial para mitigar las inmensas tensiones internas que se desarrollan durante el enfriamiento de una pieza metálica grande y gruesa. Sin embargo, el proceso específico requerido depende completamente de la aleación y de las propiedades mecánicas finales necesarias para la aplicación.

El desafío central con las piezas fundidas grandes no es solo lograr dureza, sino también gestionar las inevitables tensiones internas y la microestructura inconsistente causada por un enfriamiento desigual. Por lo tanto, el objetivo principal del tratamiento térmico es restaurar la uniformidad y la estabilidad, utilizando tratamientos posteriores para desarrollar atributos de rendimiento específicos.

Por qué las piezas fundidas grandes presentan un desafío único

Para seleccionar el tratamiento térmico adecuado, primero debe comprender los problemas inherentes que surgen al fundir componentes metálicos grandes. La gran masa y el espesor variable son la causa raíz de estos problemas.

El problema del enfriamiento desigual

La superficie exterior de una pieza fundida grande se enfría y solidifica mucho más rápido que su núcleo aislado y fundido.

Esta diferencia de temperatura, o gradiente térmico, a través de la sección transversal de la pieza es la fuente de casi todos los problemas posteriores.

Estrés interno y sus consecuencias

A medida que las diferentes secciones de la pieza fundida se enfrían y se contraen a diferentes velocidades, tiran unas de otras. Esto crea inmensas tensiones internas que quedan atrapadas en el material.

Sin tratamiento, estas tensiones pueden provocar distorsión con el tiempo, durante el mecanizado o incluso causar grietas espontáneas y fallas catastróficas.

Microestructura inconsistente

La velocidad de enfriamiento dicta la estructura cristalina final (microestructura) del metal.

Una superficie de enfriamiento rápido tendrá una estructura de grano diferente, a menudo más fina, que el núcleo de enfriamiento lento. Esto da como resultado un componente con propiedades mecánicas inconsistentes, como dureza y resistencia, desde el exterior hacia el interior.

Procesos clave de tratamiento térmico para piezas fundidas grandes

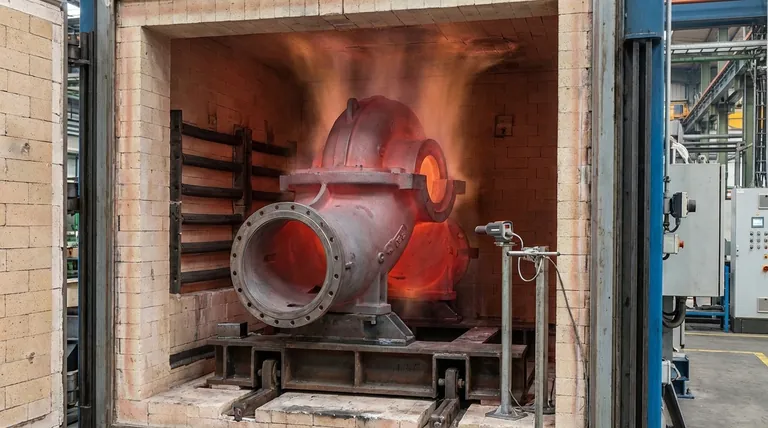

Los tratamientos térmicos son ciclos controlados de calentamiento y enfriamiento diseñados para manipular la microestructura del metal y resolver los problemas anteriores. Normalmente se realizan en hornos grandes y controlados con precisión.

Recocido (alivio de tensiones): el paso fundamental

El recocido es el proceso más fundamental para las piezas fundidas grandes. El componente se calienta a una temperatura específica, se mantiene a esa temperatura para permitir que toda la pieza se iguale y luego se enfría muy lentamente dentro del horno.

Este ciclo lento y controlado permite que la estructura cristalina interna del metal se realinee, relajando y eliminando eficazmente las tensiones internas atrapadas. También ablanda el metal, mejora la ductilidad y crea una microestructura uniforme, lo que ayuda significativamente en el mecanizado posterior.

Normalizado: refinando la estructura del grano

El normalizado es similar al recocido, pero implica una etapa de enfriamiento más rápida, típicamente retirando la pieza del horno y dejándola enfriar al aire libre.

Este enfriamiento moderadamente más rápido produce una estructura de grano más refinada y uniforme en comparación con un estado recocido. El resultado es una pieza fundida con mayor resistencia y dureza que una que ha sido recocida, al tiempo que alivia la mayoría de las tensiones internas.

Temple y revenido: para máxima resistencia y dureza

Este es un proceso de dos pasos utilizado para aplicaciones de alto rendimiento. Primero, la pieza fundida se calienta y luego se enfría rápidamente, o se templa, en un medio líquido como agua, aceite o una solución polimérica.

El temple congela una microestructura muy dura y frágil (como la martensita en el acero). Debido a que este estado es demasiado frágil para la mayoría de los usos, se sigue inmediatamente con el revenido, que consiste en recalentar la pieza a una temperatura más baja para reducir la fragilidad e impartir un nivel específico de tenacidad.

Comprendiendo las compensaciones

Elegir un tratamiento térmico es una decisión de ingeniería con claras compensaciones. Ningún proceso es universalmente "el mejor".

Costo vs. Rendimiento

La complejidad y el tiempo dictan el costo. Un simple recocido de alivio de tensiones es el menos costoso. Los procesos de varios pasos, como el temple y el revenido, requieren más tiempo de horno, equipos especializados y riesgo, lo que los hace significativamente más caros.

El riesgo de distorsión y agrietamiento

Los tratamientos agresivos, especialmente el temple, introducen un alto grado de choque térmico. Para geometrías grandes y complejas, esto puede hacer que la pieza se deforme o incluso se agriete durante el proceso. Este riesgo debe gestionarse cuidadosamente mediante el control del proceso y es una de las principales razones por las que a menudo se prefiere el recocido o el normalizado.

Consideraciones de maquinabilidad

El tratamiento térmico afecta directamente la facilidad con la que se puede cortar el material.

- El recocido crea el estado más blando y fácil de mecanizar.

- El normalizado da como resultado un material ligeramente más duro que aún es fácilmente mecanizable.

- Las piezas templadas y revenidas pueden ser extremadamente duras y difíciles o imposibles de mecanizar, a menudo requiriendo operaciones de rectificado especializadas.

Selección del proceso adecuado para su aplicación

Su elección debe estar impulsada por el uso final del componente y el plan de fabricación.

- Si su enfoque principal es la estabilidad dimensional y la maquinabilidad: El recocido de alivio de tensiones es el primer paso esencial para garantizar que la pieza no se deforme durante el mecanizado y sea fácil de trabajar.

- Si su enfoque principal es un buen equilibrio de resistencia y tenacidad: El normalizado proporciona una mejora significativa en las propiedades mecánicas con respecto al estado de fundición sin el alto riesgo y costo del temple líquido.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: El temple y el revenido es el camino requerido, pero debe planificarse cuidadosamente para tener en cuenta el alto riesgo de distorsión y la dificultad del mecanizado final.

En última instancia, el tratamiento térmico correcto transforma una pieza fundida en bruto de un objeto inconsistente e inestable en un componente confiable y diseñado.

Tabla resumen:

| Proceso | Objetivo principal | Resultado clave |

|---|---|---|

| Recocido (Alivio de tensiones) | Eliminar tensiones internas | Estabilidad dimensional, maquinabilidad mejorada |

| Normalizado | Refinar la estructura del grano | Resistencia y tenacidad equilibradas |

| Temple y Revenido | Maximizar la dureza y la resistencia al desgaste | Alta resistencia, tenacidad controlada |

Asegúrese de que sus piezas fundidas grandes cumplan con las especificaciones exactas con las soluciones de tratamiento térmico de precisión de KINTEK.

Nos especializamos en proporcionar hornos de laboratorio avanzados y consumibles adaptados para procesos de recocido, normalizado y temple. Nuestro equipo ofrece un control preciso de la temperatura y un calentamiento uniforme, críticos para gestionar el estrés, refinar la microestructura y lograr las propiedades mecánicas que su aplicación exige.

Ya sea que esté en la industria aeroespacial, automotriz o de maquinaria pesada, KINTEK le ayuda a transformar piezas fundidas en bruto en componentes confiables y de alto rendimiento.

Contacte hoy mismo a nuestros expertos para analizar los requisitos de su proyecto y descubrir la solución de tratamiento térmico adecuada para sus necesidades.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminantes

- ¿Cómo se prueba un metal para determinar su calidad? Verifique las propiedades mecánicas y químicas para su aplicación

- ¿Qué 5 precauciones de seguridad se deben tomar al calentar cualquier cosa en el laboratorio? Reglas esenciales para la seguridad en el laboratorio

- ¿Cómo se enfría un horno de mufla? Proteja su equipo y sus muestras del choque térmico.

- ¿Se adhiere la soldadura fuerte al hierro fundido? Una solución de unión de bajo calor para reparaciones sin grietas