En esencia, un recipiente para molino de bolas es un contenedor de alta resistencia diseñado para contener material y medios de molienda para su procesamiento en un molino de bolas. Actúa como el recipiente de reacción donde se aplican fuerzas mecánicas —impacto y abrasión— para moler, mezclar o alear mecánicamente materiales sólidos. El recipiente se sella, se coloca en el molino y se somete a un intenso movimiento rotatorio o planetario para lograr la reducción de tamaño de partícula o la homogeneización deseadas.

La elección de un recipiente para molino de bolas no se trata simplemente de encontrar un contenedor que encaje. Es una variable crítica del proceso que controla directamente la eficiencia de molienda, la contaminación de la muestra y el éxito final de su objetivo de procesamiento de materiales.

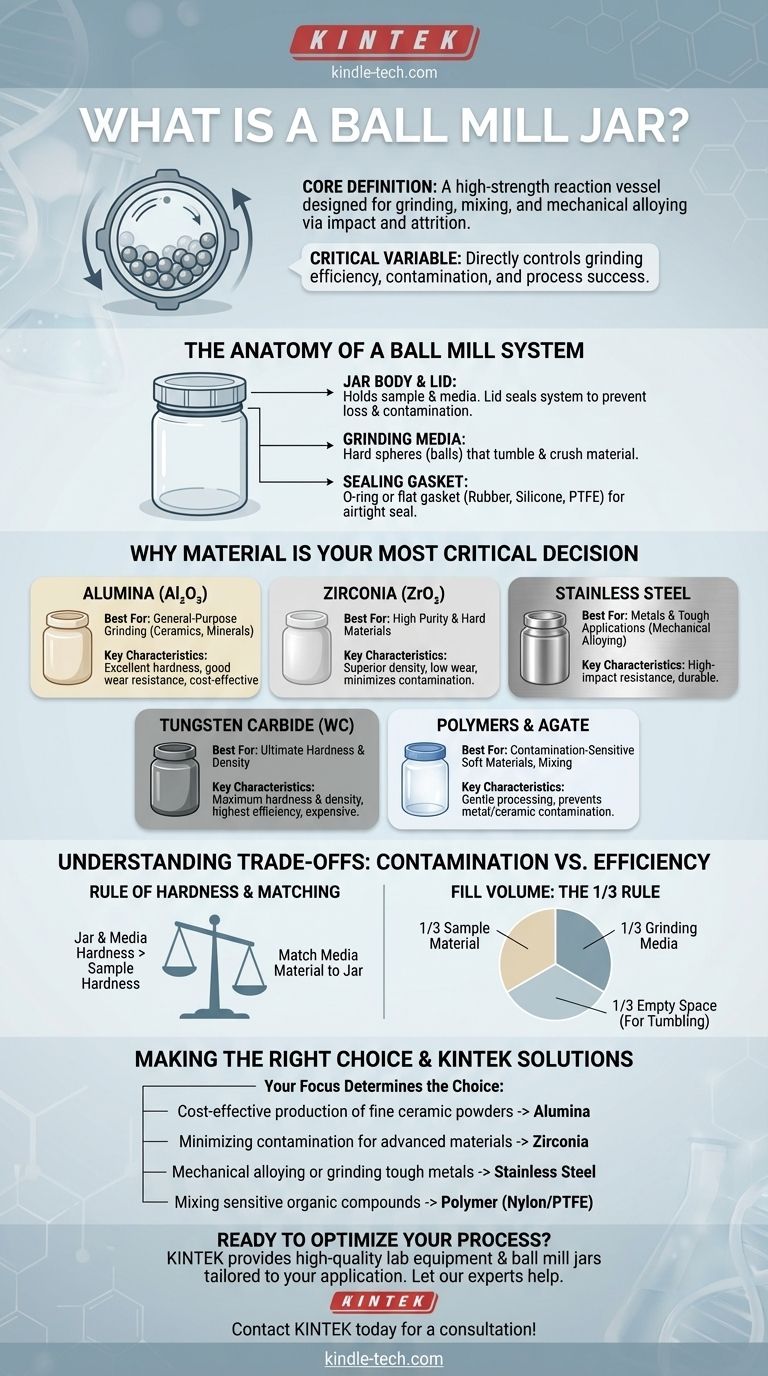

La anatomía de un sistema de molino de bolas

Un recipiente para molino de bolas es el componente central de un sistema más grande. Comprender cómo interactúa con otras partes es clave para su uso efectivo.

El cuerpo y la tapa del recipiente

El cuerpo principal del recipiente contiene la muestra y los medios de molienda. La tapa, a menudo asegurada con una abrazadera, sella el sistema. Esto evita la pérdida de material y protege la muestra de la contaminación atmosférica.

Los medios de molienda

Los medios de molienda son típicamente bolas esféricas hechas de un material muy duro. Son los instrumentos primarios de fuerza. A medida que el recipiente gira, los medios caen y ruedan, triturando el material atrapado entre ellos.

La junta de sellado

Una junta tórica o junta plana, generalmente hecha de caucho, silicona o PTFE, se sitúa entre el recipiente y la tapa. Crea un sello hermético, lo cual es esencial para la molienda húmeda (usando un líquido) o cuando se trabaja con materiales sensibles al oxígeno.

Por qué el material del recipiente es su decisión más crítica

El material del recipiente y los medios de molienda es la elección más significativa que hará. Dicta el rendimiento y determina el tipo de contaminación traza introducida en su muestra.

Para molienda de propósito general: Alúmina

La alúmina (Al₂O₃) es el caballo de batalla de muchos laboratorios. Ofrece una excelente dureza y buena resistencia al desgaste a un costo moderado. Es la opción predeterminada para moler una amplia gama de cerámicas, minerales y vidrios donde una contaminación menor por alúmina es aceptable.

Para alta pureza y materiales duros: Zirconia

La zirconia (ZrO₂) es un paso adelante tanto en rendimiento como en costo. Es significativamente más densa y más resistente a la fractura que la alúmina, lo que conduce a una molienda más eficiente y un desgaste mucho menor. Es ideal para aplicaciones donde la pureza de la muestra es primordial o al moler materiales muy duros.

Para metales y aplicaciones exigentes: Acero inoxidable

Los recipientes de acero inoxidable son extremadamente resistentes y resistentes a las fuerzas de alto impacto. Son la opción preferida para la aleación mecánica, la molienda de metales o cualquier aplicación donde alguna contaminación por hierro (Fe), cromo (Cr) o níquel (Ni) sea tolerable.

Para máxima dureza y densidad: Carburo de tungsteno

El carburo de tungsteno (WC) es uno de los materiales más duros y densos disponibles para recipientes de molienda. Proporciona la mayor energía de molienda posible y se utiliza para descomponer materiales extremadamente duros o quebradizos con la máxima eficiencia. También es la opción más costosa.

Para materiales blandos sensibles a la contaminación: Polímeros y Ágata

Los recipientes hechos de Nylon, Poliuretano (PU) o PTFE se utilizan cuando se debe evitar por completo la contaminación por metales o cerámica. Son mucho más blandos y se utilizan principalmente para mezclar o desaglomerar suavemente, no para molienda agresiva. El ágata, una piedra natural, se utiliza en aplicaciones de baja energía donde el dióxido de silicio (SiO₂) es un contaminante no crítico.

Comprensión de las compensaciones: Contaminación frente a eficiencia

Elegir un recipiente es un acto de equilibrio. La opción ideal minimiza la contaminación mientras maximiza la eficiencia de su proceso.

La regla de la dureza

Para minimizar la contaminación del recipiente y los medios, estos deben ser más duros que el material que está moliendo. Si la muestra es más dura, desgastará el recipiente y los medios, introduciendo impurezas significativas.

Correspondencia entre el material del recipiente y los medios

Para una pureza óptima, el material de los medios de molienda siempre debe coincidir con el material del recipiente. Usar bolas de acero en un recipiente de zirconia, por ejemplo, provocará un rápido desgaste de las bolas e introducirá una fuerte contaminación por hierro en su muestra y en la pared del recipiente de zirconia.

La relación de volumen de llenado

La eficiencia de molienda es mayor cuando el recipiente está lleno correctamente. Una pauta común es la "regla de 1/3": 1/3 de material de muestra, 1/3 de medios de molienda y 1/3 de espacio vacío para permitir un movimiento de volteo y caída efectivo.

Tomar la decisión correcta para su aplicación

Su objetivo específico determina el material correcto del recipiente.

- Si su enfoque principal es la producción rentable de polvos cerámicos finos: Un juego de recipiente y medios de alúmina es su opción más práctica.

- Si su enfoque principal es minimizar la contaminación para materiales avanzados o farmacéuticos: Un sistema de zirconia es la inversión superior para garantizar la pureza de la muestra.

- Si su enfoque principal es la aleación mecánica o la molienda de metales resistentes: Un recipiente de acero inoxidable proporciona la durabilidad y resistencia al impacto necesarias.

- Si su enfoque principal es mezclar compuestos orgánicos sensibles sin reducción de tamaño: Un recipiente de polímero, como Nylon o PTFE, evitará la contaminación no deseada y la alteración de la muestra.

Al tratar el recipiente como un componente activo y crítico en su proceso, obtiene un control preciso sobre el estado final de su material.

Tabla de resumen:

| Material del recipiente | Mejor para | Características clave |

|---|---|---|

| Alúmina (Al₂O₃) | Molienda de propósito general (cerámicas, minerales) | Excelente dureza, buena resistencia al desgaste, rentable |

| Zirconia (ZrO₂) | Aplicaciones de alta pureza, materiales duros | Densidad superior, bajo desgaste, minimiza la contaminación |

| Acero inoxidable | Aleación mecánica, metales resistentes | Alta resistencia al impacto, duradero |

| Carburo de tungsteno | Materiales extremadamente duros/quebradizos | Máxima dureza y densidad, máxima eficiencia |

| Polímeros (Nylon, PTFE) | Materiales blandos sensibles a la contaminación, mezcla | Procesamiento suave, previene la contaminación por metales/cerámica |

¿Listo para optimizar su proceso de molienda? El recipiente para molino de bolas adecuado es fundamental para lograr el tamaño de partícula y la pureza de la muestra deseados. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluida una gama completa de recipientes para molino de bolas y medios de molienda adaptados a su aplicación específica, desde sistemas de alúmina rentables hasta sistemas de zirconia de alta pureza. Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para mejorar la eficiencia de su laboratorio y garantizar resultados libres de contaminación. ¡Contacte a KINTEK hoy para una consulta!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

- Molino Planetario de Bolas de Alta Energía para Laboratorio, Máquina de Molienda de Tanque Horizontal

- Gabinete de Molino Planetario de Laboratorio Máquina de Molienda Planetaria de Bolas

La gente también pregunta

- ¿Cuál es la función de las bolas de alúmina en un reactor de rodadura horizontal? Mejora la eficiencia de la fragmentación de la biomasa

- ¿Por qué se prefieren los frascos de molienda de ágata para electrolitos de Li2S-P2S5? Garantice la pureza en la investigación de baterías de estado sólido

- ¿Por qué se utilizan recipientes de nylon y bolas de molienda de zirconio durante la mezcla de Zr3(Al1-xSix)C2? Garantizar la máxima pureza química

- ¿Qué es un vaso de molienda? Su guía para elegir el recipiente de molienda adecuado

- ¿Por qué se requiere un molino de bolas rotatorio con medios de molienda para mezclar Inconel 625 con polvos de carburo?

- ¿Cuál es la función de los frascos de molienda con ventanas transparentes? Descubra información sobre mecanoquímica in situ en tiempo real

- ¿Por qué es necesario sellar los frascos de molienda y llenarlos con gas argón de alta pureza durante la síntesis de carburos de metales de transición?

- ¿Por qué se prefieren las bolas de nitruro de silicio y los frascos de plástico para moler polvos de WC-W-Ni? Protege la pureza y la precisión