Una planta de pirólisis continua es un sistema industrial automatizado diseñado para descomponer térmicamente materiales residuales, como neumáticos, en ausencia de oxígeno y sin interrupción. Introduce continuamente materia prima y descarga productos terminados, lo que le permite convertir residuos en recursos valiosos como aceite combustible y negro de humo de forma ininterrumpida, 24 horas al día, 7 días a la semana.

La característica definitoria de una planta de pirólisis continua no es solo el proceso químico, sino la ingeniería que permite una operación automatizada e ininterrumpida. Este cambio fundamental en el diseño con respecto a los sistemas tradicionales de "lotes" maximiza la eficiencia, el rendimiento y la rentabilidad para el reciclaje de residuos a gran escala.

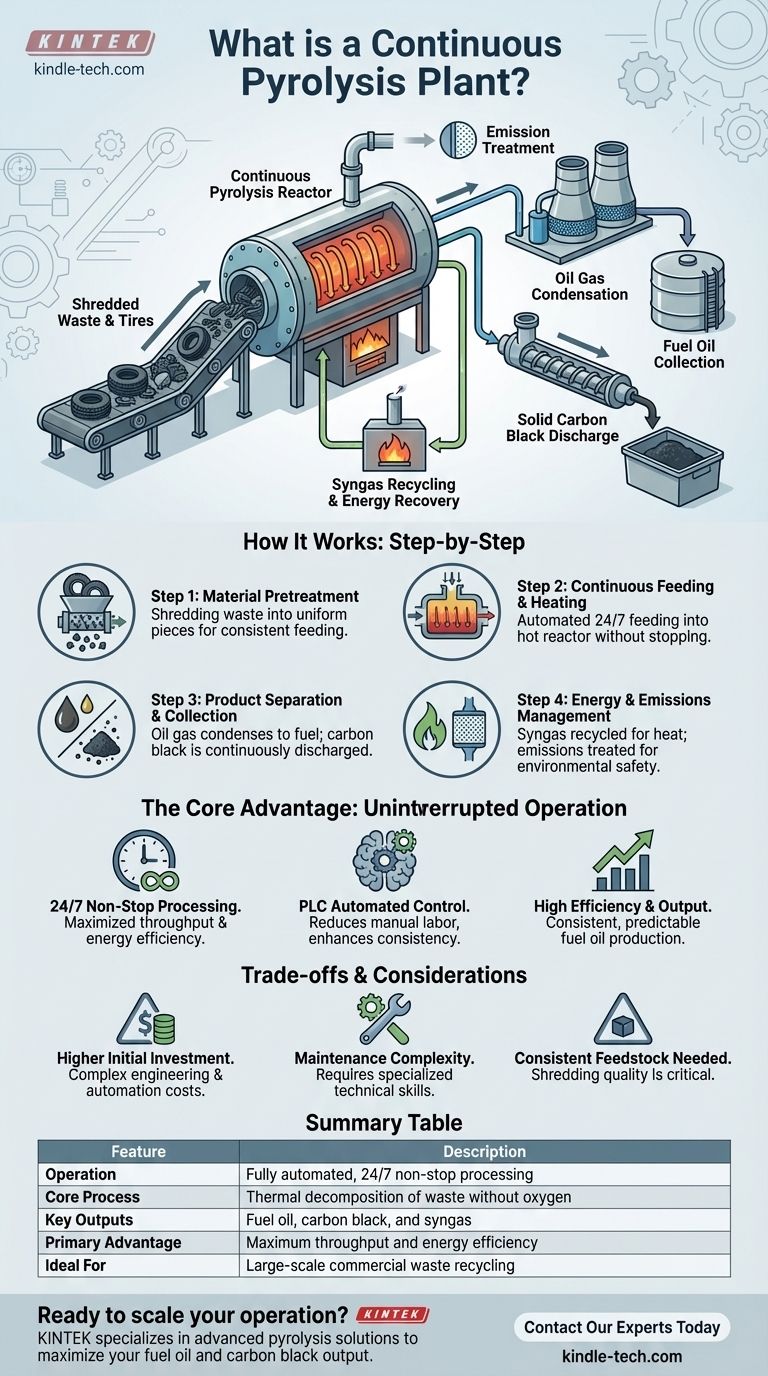

Cómo funciona la pirólisis continua: un desglose paso a paso

Todo el proceso es un flujo de trabajo altamente integrado y automatizado, gestionado por un sistema de control central para garantizar la eficiencia y la seguridad de principio a fin.

Paso 1: Pretratamiento del material

Antes de entrar en el sistema central, los neumáticos de desecho deben prepararse. Esto implica el uso de una máquina de extracción de alambres para retirar los alambres de acero y luego triturar el caucho restante en trozos pequeños y uniformes.

El tamaño uniforme de la materia prima es fundamental para el funcionamiento estable del mecanismo de alimentación continua.

Paso 2: Alimentación y calentamiento continuos

Los trozos de neumático triturados se introducen en el reactor de pirólisis a través de un sistema de alimentación sellado y automatizado. Esto permite que el material entre en el reactor caliente sin necesidad de que el sistema se apague o se enfríe.

Una vez dentro, el reactor se calienta utilizando una variedad de combustibles potenciales, incluido el gas natural, el carbón o incluso una porción del gas combustible producido por el propio proceso.

Paso 3: Separación y recolección de productos

A medida que el material se calienta dentro del reactor, se descompone en gas de aceite y negro de humo sólido. Este gas de aceite caliente se canaliza a través de un sistema de enfriamiento de varias etapas.

El proceso de enfriamiento condensa el gas en aceite combustible líquido, que se recoge en tanques de almacenamiento. El negro de humo sólido se retira simultáneamente del reactor mediante un sistema de descarga sellado, como un transportador de tornillo.

Paso 4: Gestión de energía y emisiones

El proceso de pirólisis también genera un gas no condensable, a menudo denominado gas de síntesis. Este gas se captura, trata y recicla de nuevo al horno para ayudar a calentar el reactor, reduciendo el consumo de combustible externo.

Cualquier humo generado por la quema inicial del combustible se trata a través de un sistema de purificación separado antes de ser descargado de forma segura, minimizando el impacto ambiental de la planta.

La ventaja central: lo que realmente significa "continuo"

El término "continuo" significa una ventaja fundamental en el diseño operativo, yendo más allá de las limitaciones de los sistemas más antiguos basados en "lotes".

Operación ininterrumpida

La planta no necesita detenerse, enfriarse, limpiarse y recargarse entre cada ciclo. Los sistemas continuos de alimentación y descarga le permiten operar las 24 horas del día, aumentando drásticamente la capacidad total de procesamiento y ahorrando una energía significativa que se desperdiciaría en ciclos repetidos de calentamiento y enfriamiento.

Automatización y control

Estas plantas suelen ser gestionadas por un sistema de Controlador Lógico Programable (PLC). Este cerebro central automatiza todo el flujo de trabajo, desde las tasas de alimentación hasta el control de la temperatura, reduciendo la necesidad de mano de obra manual y minimizando la posibilidad de error humano.

Alta eficiencia y rendimiento

La combinación de operación ininterrumpida y calentamiento optimizado da como resultado un rendimiento de aceite combustible mayor y más constante. Muchos diseños utilizan múltiples reactores o sistemas giratorios internos avanzados para garantizar que la materia prima se caliente de manera uniforme y completa, maximizando la tasa de conversión.

Comprensión de las compensaciones y consideraciones

Aunque es muy eficiente, el modelo continuo presenta su propio conjunto de desafíos que deben considerarse para cualquier aplicación práctica.

Mayor inversión inicial

Los sofisticados sistemas automatizados de alimentación/descarga, los controles PLC y la ingeniería robusta requerida para la operación 24/7 hacen que las plantas continuas sean significativamente más caras de construir que las plantas más simples de estilo por lotes.

Complejidad del mantenimiento

Un sistema integrado y sin parar tiene más piezas móviles y una lógica de control compleja. El mantenimiento requiere habilidades técnicas más especializadas, y un fallo en un componente puede detener potencialmente toda la línea de producción.

Necesidad de materia prima consistente

Los sistemas de alimentación automatizados están diseñados para un tamaño y calidad específicos del material de entrada. Esto hace que la etapa de pretratamiento (trituración) sea absolutamente crítica; cualquier variación en la materia prima puede interrumpir el proceso y reducir la eficiencia.

Tomar la decisión correcta para su objetivo

Seleccionar el tipo correcto de planta de pirólisis depende totalmente de su escala operativa y sus objetivos comerciales.

- Si su enfoque principal es el procesamiento comercial a gran escala: Una planta continua es la opción superior debido a su alto rendimiento, menores costos laborales por tonelada y eficiencia energética superior.

- Si su enfoque principal es una operación a menor escala o minimizar el capital inicial: Una planta por lotes más simple puede ser un punto de entrada más accesible, a pesar de tener mayores costos operativos y un rendimiento general menor.

- Si su enfoque principal es la consistencia del producto y la estabilidad operativa: La automatización y el control preciso del proceso de una planta continua gestionada por PLC ofrecen una fiabilidad y un rendimiento predecible inigualables.

En última instancia, elegir una planta de pirólisis continua es una inversión en eficiencia a escala industrial y automatización para la conversión de residuos en energía.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Operación | Procesamiento totalmente automatizado, sin parar 24/7 |

| Proceso central | Descomposición térmica de residuos (p. ej., neumáticos) sin oxígeno |

| Productos clave | Aceite combustible, negro de humo y gas de síntesis |

| Ventaja principal | Máximo rendimiento y eficiencia energética para operaciones a gran escala |

| Ideal para | Proyectos de reciclaje de residuos y recuperación de energía comerciales a gran escala |

¿Listo para escalar su operación de reciclaje de residuos con eficiencia de grado industrial?

KINTEK se especializa en equipos avanzados de laboratorio y procesamiento, incluidas soluciones de pirólisis. Nuestra experiencia puede ayudarle a seleccionar el sistema adecuado para maximizar su producción de aceite combustible y negro de humo.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo una planta de pirólisis continua puede transformar su flujo de residuos en un recurso rentable.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo