En esencia, un recubrimiento de plasma es un proceso avanzado de ingeniería de superficies que utiliza plasma, el cuarto estado de la materia, para depositar una película delgada y de alto rendimiento sobre la superficie de un material. Esta técnica no es como pintar; en lugar de una simple capa, crea una nueva superficie con propiedades fundamentalmente diferentes, como dureza extrema, resistencia química o biocompatibilidad, todo ello sin alterar el componente subyacente.

El recubrimiento de plasma es una familia de técnicas basadas en el vacío que transforman las propiedades superficiales de un material mediante el depósito de una película delgada controlada con precisión. Es la solución ideal cuando el material base de un componente es perfecto para el trabajo, pero su superficie no lo es.

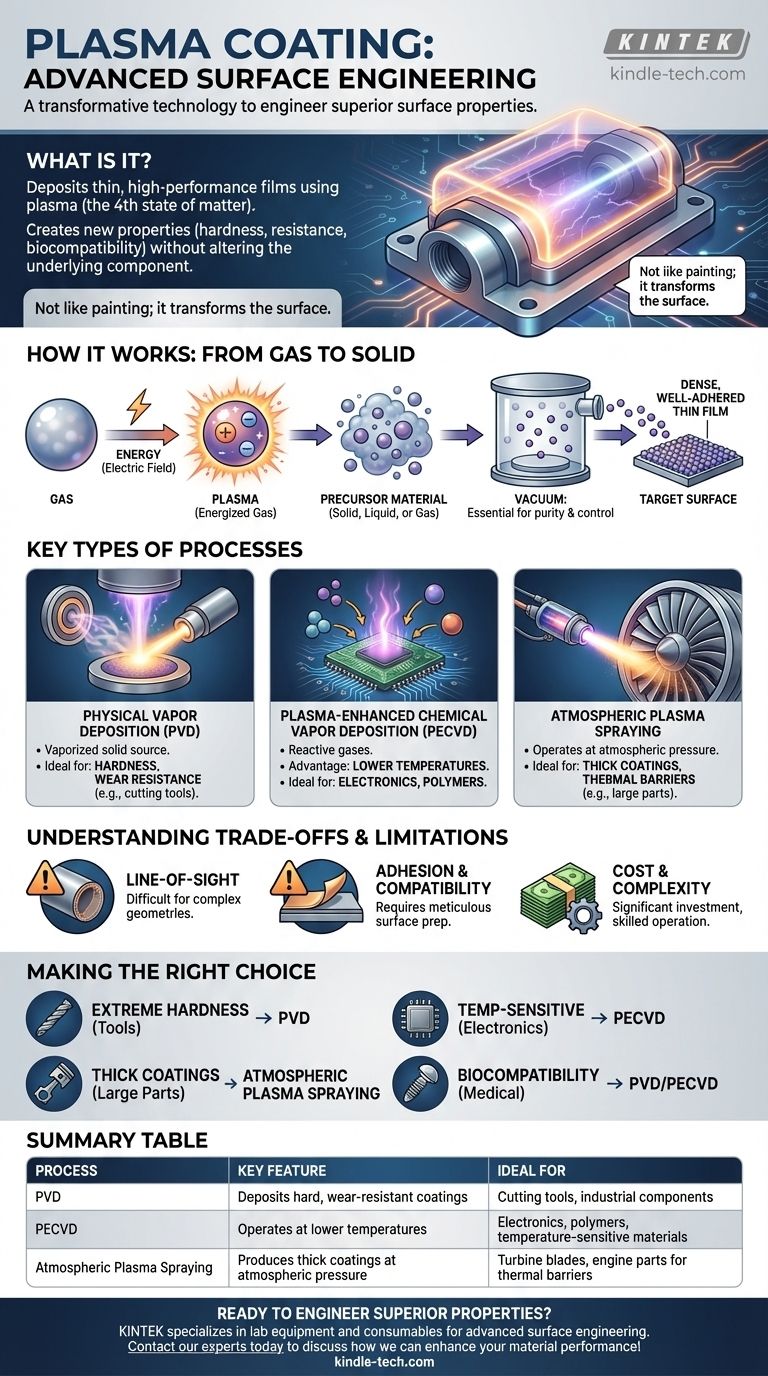

Cómo funciona el recubrimiento de plasma: del gas al sólido

Para comprender el recubrimiento de plasma, primero debe entender sus componentes clave: el plasma, el material precursor y el entorno de vacío.

El papel del plasma: un gas energizado

El plasma a menudo se denomina el cuarto estado de la materia, después de sólido, líquido y gas. Se crea aplicando una gran cantidad de energía (típicamente un campo eléctrico) a un gas, lo que hace que sus átomos se separen en una mezcla de iones cargados positivamente y electrones cargados negativamente.

Esta nube de partículas energizada y reactiva es el motor del proceso de recubrimiento. Tiene la capacidad única de descomponer los materiales precursores e impulsarlos hacia una superficie objetivo con alta energía.

El proceso de deposición: construcción de la película

El proceso tiene lugar dentro de una cámara de vacío. Primero, se introduce un material precursor, que puede ser un sólido, líquido o gas.

Cuando se genera el plasma, bombardea y reacciona con este precursor. Esta interacción descompone el precursor en sus componentes atómicos o moleculares fundamentales, que luego son acelerados y depositados átomo por átomo sobre el sustrato (la pieza que se recubre), formando una película delgada, densa y bien adherida.

Por qué el vacío es fundamental

El entorno de vacío es esencial por dos razones. Primero, elimina el aire y otros contaminantes que de otro modo interferirían con el recubrimiento y causarían defectos.

En segundo lugar, permite que las partículas de plasma viajen directamente al sustrato sin colisionar con las moléculas de aire, lo que garantiza una deposición pura, controlada y uniforme.

Tipos clave de procesos de recubrimiento de plasma

El término "recubrimiento de plasma" abarca varias técnicas distintas, cada una adecuada para diferentes materiales y resultados.

Deposición Física de Vapor (PVD)

En PVD, un material fuente sólido (un "objetivo") se vaporiza físicamente en el plasma. Este vapor viaja a través de la cámara de vacío y se condensa en el sustrato, formando el recubrimiento.

Este método es ideal para depositar recubrimientos cerámicos o metálicos muy duros y resistentes al desgaste, como el nitruro de titanio (TiN), en herramientas de corte y componentes industriales.

Deposición Química de Vapor Asistida por Plasma (PECVD)

En PECVD, se introducen gases reactivos en la cámara. La energía del plasma hace que estos gases reaccionen y formen una película sólida en la superficie del sustrato.

Una ventaja clave de PECVD es su capacidad para operar a temperaturas mucho más bajas que la Deposición Química de Vapor (CVD) tradicional. Esto lo hace perfecto para recubrir materiales sensibles a la temperatura como plásticos y componentes electrónicos.

Aspersión de Plasma a Presión Atmosférica

A diferencia de PVD y PECVD, este proceso puede operar a presión atmosférica normal. Un chorro de plasma de alta temperatura funde un material en polvo y lo propulsa a alta velocidad sobre una superficie.

La aspersión de plasma produce recubrimientos mucho más gruesos (desde micras hasta milímetros) y se utiliza para barreras térmicas, protección contra la corrosión y resistencia al desgaste en componentes industriales grandes como álabes de turbina y piezas de motor.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el recubrimiento de plasma no es una solución universal. Comprender sus limitaciones es fundamental para una aplicación exitosa.

El problema de la "línea de visión"

Muchos procesos de plasma basados en el vacío, particularmente PVD, son de "línea de visión". Esto significa que el recubrimiento solo puede depositarse en superficies directamente visibles para la fuente de plasma.

Recubrir geometrías internas complejas no visibles o características profundamente empotradas puede ser un desafío y, a menudo, requiere una rotación y manipulación sofisticada de la pieza durante el proceso.

Adhesión y compatibilidad del sustrato

El éxito de cualquier recubrimiento reside en su capacidad para adherirse al sustrato. Esto requiere una preparación meticulosa de la superficie, ya que cualquier aceite, capa de óxido o contaminante impedirá la adhesión adecuada.

Además, una discrepancia significativa en los coeficientes de expansión térmica entre el recubrimiento y el sustrato puede hacer que el recubrimiento se agriete o se desprenda cuando se expone a cambios de temperatura.

Costo y complejidad

Los sistemas de recubrimiento de plasma representan una importante inversión de capital y requieren operadores altamente cualificados. El proceso es mucho más complejo y costoso que los métodos convencionales como la pintura o el chapado húmedo.

Debido a esto, generalmente se reserva para aplicaciones de alto valor donde los beneficios de rendimiento justifican claramente el gasto.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de plasma correcto depende completamente de su objetivo final y del material con el que esté trabajando.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste en herramientas: PVD es el estándar para depositar recubrimientos cerámicos duros como TiN, TiCN o AlTiN.

- Si necesita una capa protectora y funcional en electrónica o polímeros sensibles a la temperatura: PECVD a baja temperatura es la opción ideal.

- Si su objetivo es aplicar una barrera térmica o un recubrimiento resistente y grueso a una pieza grande: La aspersión de plasma a presión atmosférica es el método más práctico y rentable.

- Si debe garantizar la biocompatibilidad de un implante médico: Se pueden utilizar PVD o PECVD para depositar materiales inertes y seguros para el cuerpo, como titanio o carbono similar al diamante (DLC).

En última instancia, el recubrimiento de plasma es una tecnología transformadora que le permite diseñar una superficie para superar los desafíos que el material base no puede resolver por sí solo.

Tabla de resumen:

| Proceso | Característica clave | Ideal para |

|---|---|---|

| Deposición Física de Vapor (PVD) | Deposita recubrimientos duros y resistentes al desgaste | Herramientas de corte, componentes industriales |

| Deposición Química de Vapor Asistida por Plasma (PECVD) | Opera a temperaturas más bajas | Electrónica, polímeros, materiales sensibles a la temperatura |

| Aspersión de Plasma a Presión Atmosférica | Produce recubrimientos gruesos a presión atmosférica | Álabes de turbina, piezas de motor para barreras térmicas |

¿Listo para diseñar propiedades superficiales superiores para sus componentes?

KINTEK se especializa en equipos de laboratorio y consumibles para ingeniería avanzada de superficies. Nuestra experiencia en tecnologías de recubrimiento de plasma puede ayudarle a lograr dureza extrema, resistencia química o biocompatibilidad adaptada a las necesidades específicas de su laboratorio.

¡Contacte a nuestros expertos hoy mismo para analizar cómo podemos mejorar el rendimiento de sus materiales!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma