La sinterización es un proceso de fabricación que utiliza calor y presión para fusionar materiales en polvo en una pieza sólida y funcional. Fundamentalmente, esto se logra sin fundir el material principal hasta el punto de licuefacción, lo que lo convierte en un método eficiente para crear componentes a partir de metales y cerámicas con puntos de fusión muy altos.

El principio central de la sinterización no es la fusión, sino la difusión atómica. Al calentar un polvo comprimido, se da a los átomos suficiente energía para migrar a través de los límites de las partículas individuales, uniéndolas efectivamente en una sola pieza sólida con dimensiones precisas.

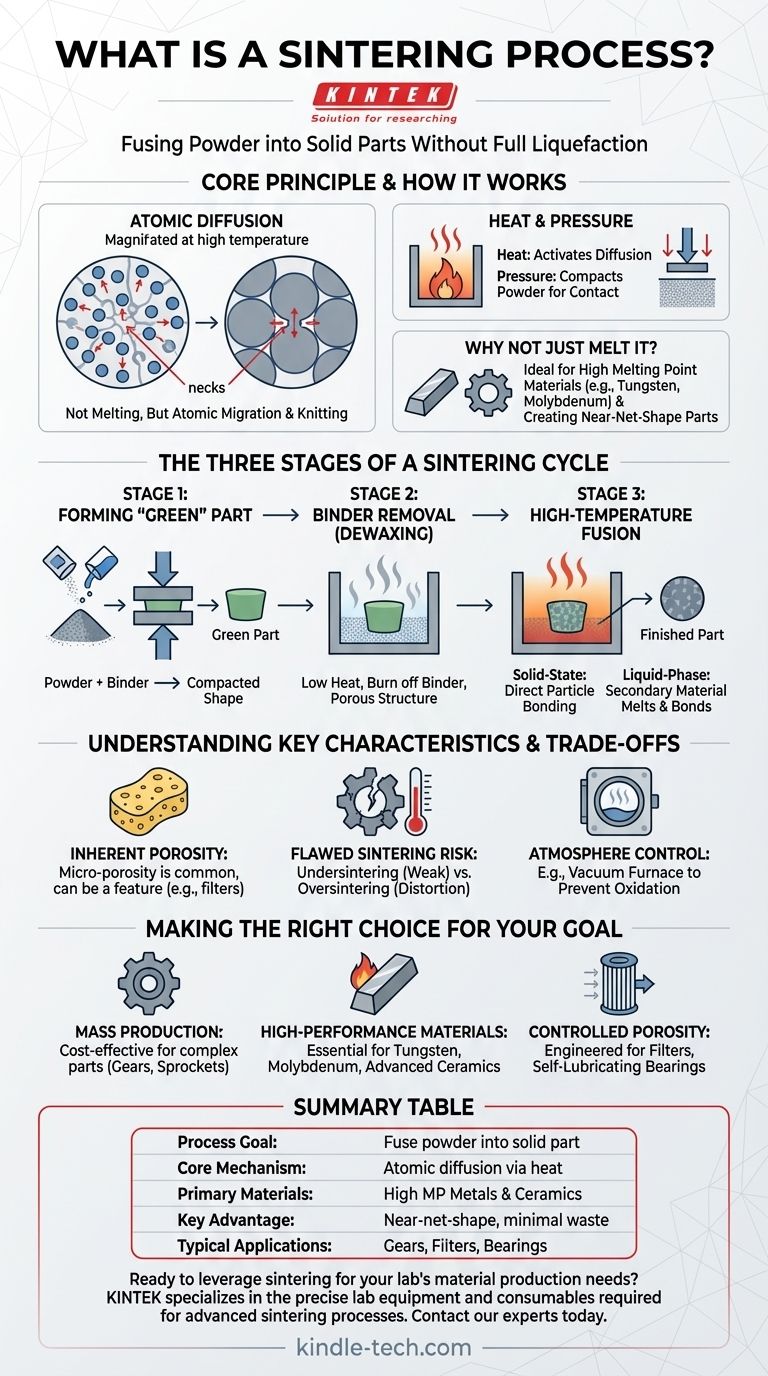

Cómo funciona fundamentalmente la sinterización

La sinterización transforma el polvo suelto en un objeto cohesivo manipulando el comportamiento atómico. Este enfoque ofrece ventajas únicas sobre la fusión y el moldeo tradicionales, particularmente para ciertos materiales y aplicaciones.

El principio central: la difusión atómica

En esencia, la sinterización se basa en la difusión. Cuando las partículas se presionan y calientan, los átomos en los puntos de contacto se agitan y comienzan a moverse a través de los límites de las partículas.

Este movimiento atómico cierra los huecos, o poros, entre las partículas. Los puntos de contacto crecen hasta formar "cuellos", eliminando gradualmente los vacíos y aumentando la densidad y la resistencia del material.

El papel del calor y la presión

El calor proporciona la energía térmica necesaria para activar la difusión atómica. Energiza los átomos, permitiéndoles romper sus enlaces y moverse.

La presión sirve para compactar el polvo, asegurando que las partículas estén en contacto íntimo. Esta proximidad es esencial para que la difusión ocurra de manera efectiva a través de sus superficies.

¿Por qué no simplemente fundirlo?

La sinterización es a menudo el método preferido o el único viable para materiales con puntos de fusión excepcionalmente altos, como el tungsteno y el molibdeno. Fundir estos materiales requiere mucha energía y es difícil de controlar.

Además, la sinterización permite la creación de piezas de "forma casi neta", que requieren poco o ningún acabado o mecanizado. Esto reduce significativamente el desperdicio y los costos de producción, especialmente para componentes complejos.

Las tres etapas de un ciclo de sinterización típico

La mayoría de los procesos de sinterización industrial siguen una progresión clara de tres etapas, desde un polvo suelto hasta un componente sólido terminado.

Etapa 1: Formación de la pieza "en verde"

Primero, el polvo del material principal se mezcla con un agente aglutinante temporal, como cera o un polímero. Luego, esta mezcla se compacta en un troquel para formar la forma deseada.

Esta pieza inicial y frágil se conoce como pieza "en verde". Tiene la geometría correcta pero carece de la resistencia mecánica del producto final.

Etapa 2: Eliminación del aglutinante (desencerado)

La pieza en verde se coloca en un horno y se calienta a una temperatura relativamente baja. Durante esta fase, el agente aglutinante se quema o se evapora sistemáticamente.

Esto deja una estructura porosa compuesta únicamente por las partículas del material principal, ahora listas para la etapa final de fusión.

Etapa 3: Fusión a alta temperatura

La temperatura se eleva al punto de sinterización específico del material. Aquí, la difusión atómica se acelera y las partículas se fusionan. Esto puede ocurrir de dos maneras principales:

- Sinterización en estado sólido: Las partículas del material principal se unen directamente entre sí en sus superficies.

- Sinterización en fase líquida: Se incluye un material secundario con un punto de fusión más bajo en la mezcla de polvo. Este material se funde, fluye hacia los poros y actúa como un cemento para unir las partículas principales.

Comprensión de las compensaciones y características clave

Aunque es potente, la sinterización produce piezas con propiedades distintas y requiere un control cuidadoso del proceso para evitar defectos.

Porosidad inherente

Las piezas sinterizadas casi siempre conservan un cierto grado de micro-porosidad. Si bien esto puede ser una limitación para aplicaciones que requieren una densidad perfecta, también puede ser una característica deseada para piezas como cojinetes autolubricantes, donde los poros retienen aceite.

El riesgo de una sinterización defectuosa

El control adecuado de la temperatura y el tiempo es fundamental. Se produce una sub-sinterización cuando el calor es insuficiente, lo que resulta en enlaces débiles y una pieza frágil. La sobre-sinterización ocurre cuando la temperatura es demasiado alta, lo que puede provocar que la pieza se hunda, se distorsione o se funda no deseadamente.

La importancia del control de la atmósfera

Muchos procesos de sinterización se realizan en una atmósfera controlada, como un horno de vacío. La eliminación de gases atmosféricos como el oxígeno previene la oxidación y otras reacciones químicas no deseadas que podrían comprometer la resistencia e integridad del componente final.

Tomar la decisión correcta para su objetivo

La sinterización no es una solución única para todos. Su valor está directamente relacionado con los requisitos específicos del material y la pieza final.

- Si su enfoque principal es la producción en masa rentable de piezas complejas: La sinterización es una opción líder para crear componentes de forma casi neta, como engranajes, piñones y poleas, con un desperdicio y posprocesamiento mínimos.

- Si su enfoque principal es trabajar con materiales de alto rendimiento y alto punto de fusión: La sinterización es a menudo el único método de fabricación práctico para materiales como el tungsteno, el molibdeno y muchas cerámicas avanzadas.

- Si su enfoque principal es crear piezas con porosidad controlada: La sinterización es excepcionalmente capaz de diseñar niveles específicos de porosidad para aplicaciones como filtros y componentes autolubricantes.

En última instancia, la sinterización proporciona un método potente y preciso para convertir polvos simples en componentes complejos y de alto rendimiento.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo del proceso | Fusionar materiales en polvo en una pieza sólida sin licuefacción total. |

| Mecanismo central | Difusión atómica a través de los límites de las partículas, impulsada por el calor. |

| Materiales principales | Metales (p. ej., tungsteno, molibdeno) y cerámicas con altos puntos de fusión. |

| Ventaja clave | Crea piezas complejas de forma casi neta con un desperdicio mínimo. |

| Aplicaciones típicas | Engranajes, filtros, cojinetes y componentes industriales de alto rendimiento. |

¿Listo para aprovechar la sinterización para las necesidades de producción de materiales de su laboratorio?

KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para procesos avanzados de sinterización. Ya sea que esté desarrollando nuevas aleaciones de alto rendimiento, componentes cerámicos o piezas metálicas complejas, nuestra experiencia y productos confiables aseguran que sus ciclos de sinterización sean controlados, eficientes y exitosos.

Comuníquese con nuestros expertos hoy para discutir cómo podemos apoyar sus aplicaciones específicas de sinterización y ayudarlo a lograr resultados superiores.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Por qué son peligrosas de operar las prensas hidráulicas? Descubra los riesgos silenciosos y engañosos

- ¿Para qué se utiliza una prensa hidráulica calefactada? Herramienta esencial para curado, moldeo y laminado

- ¿Para qué se utilizan las prensas hidráulicas calefactadas? Moldeo de composites, vulcanización de caucho y más

- ¿Cuánta fuerza puede ejercer una prensa hidráulica? Comprensión de su inmenso poder y límites de diseño.

- ¿Qué condiciones técnicas proporciona una prensa hidráulica calentada para las baterías de PEO? Optimizar las interfaces de estado sólido