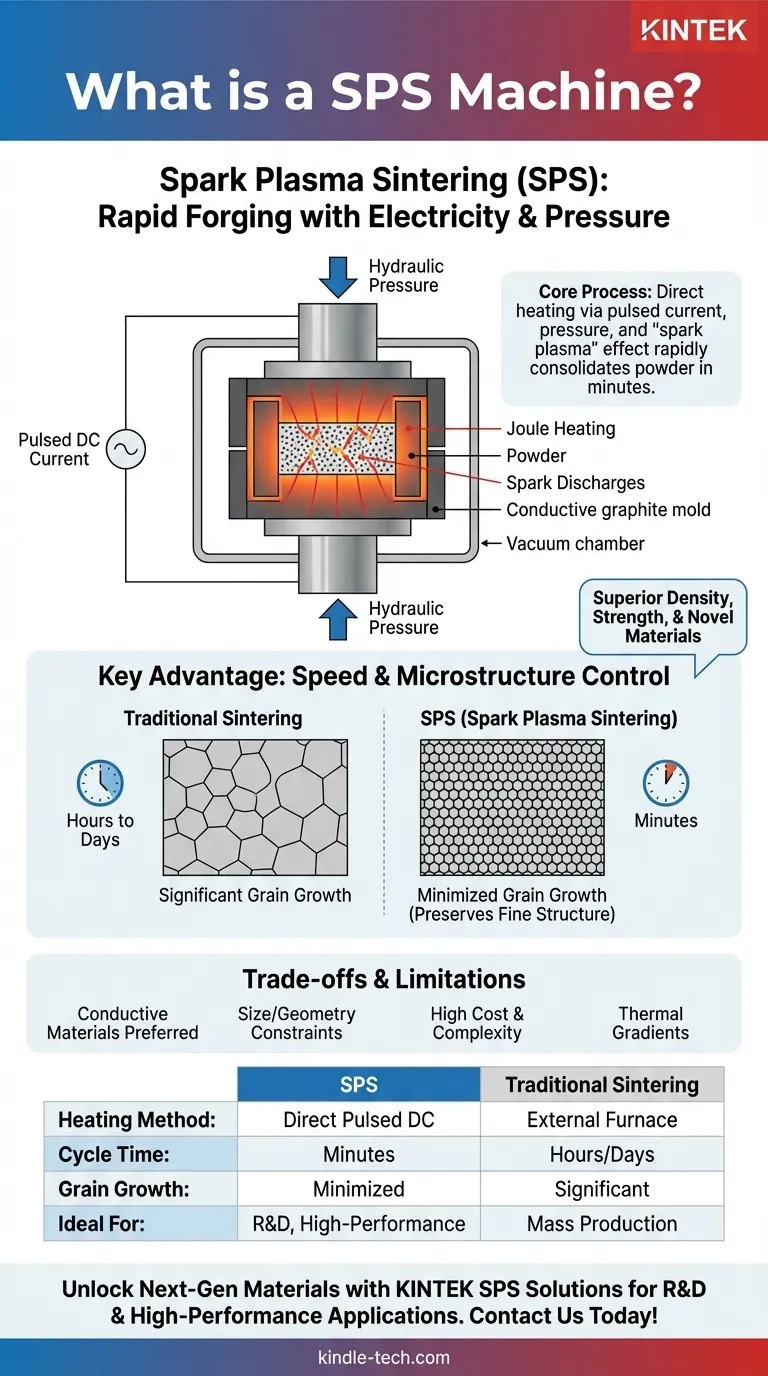

En su nivel más fundamental, una máquina de Sinterización por Plasma de Chispa (SPS) es una herramienta de fabricación avanzada que utiliza electricidad y presión para forjar rápidamente materiales en polvo en piezas densas y sólidas. Funciona como una prensa caliente especializada, pero utiliza una potente corriente continua pulsada que fluye a través del molde y del propio polvo. Este método de calentamiento directo es excepcionalmente rápido y es la clave para crear materiales de alto rendimiento con microestructuras únicas que a menudo son imposibles de lograr con hornos convencionales.

La innovación central de SPS no es solo el calentamiento, sino la velocidad del calentamiento. Al usar una corriente eléctrica directa para consolidar polvos en minutos en lugar de horas, SPS previene el indeseable crecimiento de grano común en los métodos tradicionales, lo que resulta en materiales con una densidad y resistencia superiores.

Cómo funciona una máquina SPS: El proceso central

Para entender qué hace única a una máquina SPS, debemos observar cómo combina tres elementos críticos: una matriz conductora, una corriente eléctrica pulsada y presión mecánica.

La configuración física

Un proceso SPS comienza cargando un material en polvo en un molde conductor, que casi siempre está hecho de grafito. Este conjunto de molde se coloca luego dentro de una cámara de vacío entre dos grandes electrodos. Un sistema hidráulico aplica una presión mecánica significativa al molde.

El mecanismo de calentamiento único

A diferencia de un horno convencional que calienta la cámara, una máquina SPS envía una corriente continua pulsada de alto amperaje directamente a través de los electrodos y el molde de grafito. Debido a que el molde y (a menudo) el polvo son eléctricamente conductores, se calientan increíblemente rápido debido al calentamiento Joule. Este es el mismo principio que hace que un elemento de tostadora brille.

El efecto "Plasma de Chispa"

El nombre "Sinterización por Plasma de Chispa" sugiere que se genera plasma entre las partículas de polvo. Si bien el mecanismo exacto es objeto de debate científico, se entiende ampliamente que el proceso genera descargas de chispa en los huecos entre los granos de polvo.

Estas chispas limpian las superficies de las partículas al eliminar contaminantes y óxidos. Esta condición de superficie prístina mejora drásticamente la unión entre las partículas cuando se aplica presión.

Densificación bajo presión

A medida que el polvo se calienta rápidamente a la temperatura de sinterización, la presión mecánica aplicada fuerza a las partículas a unirse. La combinación de superficies limpias, calor intenso y alta presión hace que el material se consolide en una pieza sólida y altamente densa en muy poco tiempo, a menudo solo unos minutos.

La ventaja clave: Velocidad y control de la microestructura

La razón principal para usar SPS sobre otros métodos radica en su capacidad para controlar la estructura interna del material final, o microestructura.

Prevención del crecimiento de grano

En la sinterización tradicional, los largos tiempos de calentamiento permiten que los cristales individuales, o granos, dentro del material crezcan. Para muchas aplicaciones avanzadas, los granos más grandes son indeseables, ya que pueden reducir la resistencia y la dureza.

La velocidad extrema del proceso SPS densifica el material antes de que los granos tengan la oportunidad de crecer. Esto preserva la naturaleza de grano fino, o incluso nanoestructurada, del polvo inicial, lo que lleva a propiedades mecánicas superiores.

Habilitación de materiales novedosos

Al inhibir el crecimiento de grano y evitar estados de equilibrio, SPS permite la creación de materiales que simplemente no se pueden fabricar de otra manera. Esto incluye cerámicas avanzadas, materiales con gradiente funcional y compuestos de matriz metálica con características de rendimiento mejoradas para aplicaciones aeroespaciales, de defensa y médicas.

Comprensión de las ventajas y limitaciones

Aunque potente, la tecnología SPS no es una solución universal. Su aplicación conlleva limitaciones y consideraciones específicas.

Restricciones de material y geometría

SPS funciona mejor con materiales que son al menos parcialmente conductores de electricidad. Si bien se pueden sinterizar materiales aislantes como algunas cerámicas, requiere diseños de molde especializados para garantizar un calentamiento adecuado. Además, el tamaño y la forma de la pieza final están limitados por los moldes de grafito, que suelen ser cilindros simples.

Costo y complejidad

Las máquinas SPS son equipos sofisticados y caros. Requieren más experiencia operativa que los hornos convencionales y son más adecuadas para aplicaciones de alto valor donde los beneficios de rendimiento justifican el costo.

Gradientes térmicos

El calentamiento extremadamente rápido a veces puede crear diferencias de temperatura, o gradientes, en una pieza grande. La gestión de estos gradientes es fundamental para garantizar que el componente final sea uniforme y esté libre de tensiones internas.

Tomar la decisión correcta para su objetivo

La selección de un proceso de fabricación depende completamente del resultado deseado para su material. SPS es una herramienta especializada para aplicaciones exigentes.

- Si su enfoque principal son los componentes de alto rendimiento: SPS es una opción excepcional para crear materiales densos y de grano fino con una resistencia, dureza y otras propiedades mecánicas superiores.

- Si su enfoque principal es la investigación y el desarrollo rápidos: SPS es invaluable por su capacidad para producir rápidamente muestras de prueba de materiales y aleaciones novedosos, acortando drásticamente los ciclos de desarrollo.

- Si su enfoque principal es la producción en masa de piezas simples: Los métodos tradicionales y de menor costo, como la sinterización convencional o el prensado en caliente, suelen ser más económicos para aplicaciones que no requieren propiedades de material de élite.

En última instancia, una máquina SPS permite a ingenieros y científicos crear materiales de próxima generación controlando su estructura a nivel microscópico.

Tabla resumen:

| Característica | Máquina SPS | Sinterización tradicional |

|---|---|---|

| Método de calentamiento | Corriente continua pulsada directa (calentamiento Joule) | Calentamiento externo por horno |

| Tiempo de ciclo | Minutos | Horas a días |

| Crecimiento de grano | Minimizado (preserva la estructura fina/nano) | Significativo (granos más grandes) |

| Ventaja clave | Densidad y resistencia superiores; materiales novedosos | Rentable para piezas simples |

| Ideal para | I+D, cerámicas y compuestos de alto rendimiento | Producción en masa de componentes estándar |

¿Listo para liberar el potencial de los materiales de próxima generación en su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados como máquinas de Sinterización por Plasma de Chispa (SPS) que permiten la fabricación rápida de materiales de alto rendimiento. Ya sea que esté en I+D para aplicaciones aeroespaciales, dispositivos médicos o cerámicas avanzadas, nuestras soluciones SPS pueden ayudarlo a lograr una densidad y resistencia superiores del material, al tiempo que acortan drásticamente sus ciclos de desarrollo.

Contacte a nuestros expertos hoy para discutir cómo una máquina SPS puede transformar su proceso de síntesis de materiales y dar vida a sus proyectos innovadores.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

- Máquina tamizadora vibratoria de laboratorio para tamizado tridimensional en seco y húmedo

La gente también pregunta

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura