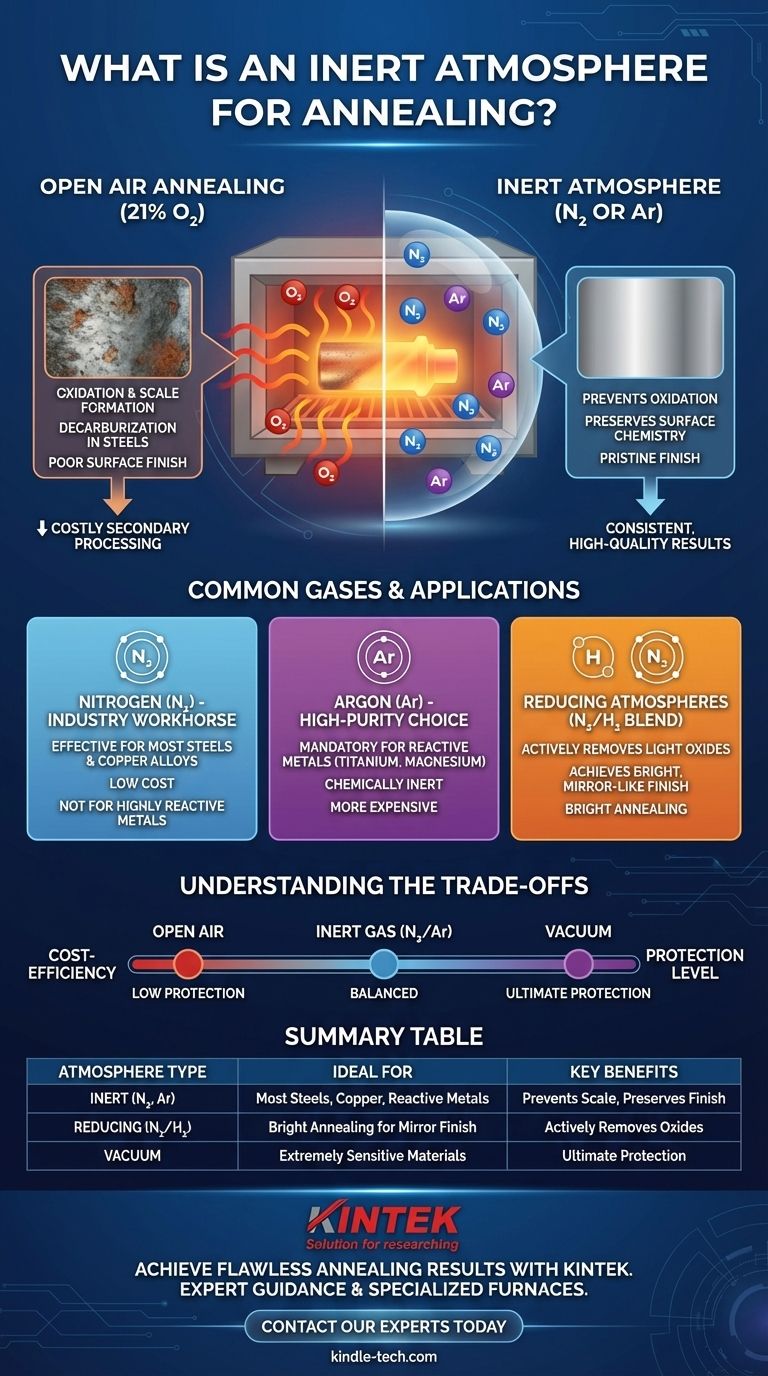

En resumen, una atmósfera inerte para el recocido es un entorno gaseoso cuidadosamente controlado dentro de un horno que no reaccionará químicamente con el material que se está tratando térmicamente. Esta capa protectora de gas, típicamente Nitrógeno o Argón, previene reacciones superficiales destructivas como la oxidación (herrumbre o formación de cascarilla) que de otro modo ocurrirían a las altas temperaturas requeridas para el recocido.

El propósito principal de utilizar una atmósfera inerte es preservar el acabado superficial y la composición química deseados del material. Si bien el recocido ablanda el metal y refina su estructura interna, el gas inerte actúa como un escudo, asegurando que la pieza salga del horno en las mismas condiciones superficiales prístinas en que entró.

Por qué una atmósfera inerte es crítica

Para comprender la necesidad de una atmósfera inerte, primero debe reconocer que el calor actúa como un poderoso catalizador para las reacciones químicas. Un metal que es estable a temperatura ambiente se vuelve altamente reactivo cuando se calienta.

El problema: Altas temperaturas y reactividad

El recocido requiere calentar metales a cientos o incluso miles de grados. A estas temperaturas, los átomos de metal están altamente energizados y ansiosos por reaccionar con cualquier elemento disponible en su entorno.

El elemento más común y problemático es el oxígeno presente en el aire normal (que es aproximadamente un 21% de oxígeno).

Prevención de la oxidación y la formación de cascarilla

Cuando una superficie metálica caliente se expone al oxígeno, se produce casi instantáneamente una reacción química llamada oxidación. Esto forma una capa dura y quebradiza de óxidos metálicos en la superficie, comúnmente conocida como cascarilla.

Esta capa de cascarilla es casi siempre indeseable. Arruina el acabado superficial, debe eliminarse mediante costosos procesos secundarios como el chorreado de arena o el decapado ácido, y representa una pérdida de material base. El uso de una atmósfera inerte desplaza el oxígeno, evitando que se forme la cascarilla.

Evitar la descarburación en aceros

Para los aceros al carbono, existe un riesgo adicional: la descarburación. A altas temperaturas, el carbono dentro del acero puede reaccionar con el oxígeno, extrayendo el carbono de la superficie y dejándolo como gas monóxido de carbono (CO) o dióxido de carbono (CO₂).

Esta pérdida de carbono ablanda la capa superficial del acero, lo que puede ser perjudicial para la resistencia al desgaste y la vida a la fatiga de la pieza final. Una atmósfera inerte protege la química de la superficie, asegurando que el carbono permanezca donde debe estar.

Gases comunes utilizados para atmósferas inertes

La elección del gas depende del material que se trata, la pureza requerida y el costo.

Nitrógeno (N₂): El caballo de batalla de la industria

El nitrógeno es el gas más utilizado para crear una atmósfera protectora. Es eficaz para el recocido de la mayoría de los materiales comunes, incluidos el cobre, el bronce y la mayoría de los aceros al carbono y aleados.

Su principal ventaja es su bajo costo, ya que se puede separar directamente del aire. Sin embargo, para ciertos materiales altamente reactivos, el nitrógeno no es verdaderamente inerte y puede formar nitruros no deseados.

Argón (Ar): La elección de alta pureza

El argón es un gas noble, lo que significa que es químicamente inerte en casi todas las condiciones. Es la elección obligatoria para el recocido de metales reactivos como el titanio, el magnesio y ciertos aceros de alta aleación o inoxidables.

Aunque proporciona una protección superior, el argón es significativamente más caro que el nitrógeno porque es menos abundante en la atmósfera.

Más allá de lo inerte: Atmósferas reductoras

A veces, se añade intencionadamente una pequeña cantidad de un gas reactivo como el hidrógeno (H₂) a la base de nitrógeno o argón. Esto crea una atmósfera reductora.

En lugar de solo prevenir la oxidación, una atmósfera reductora eliminará activamente cualquier traza de oxígeno del horno e incluso puede reducir los óxidos ligeros ya presentes en la superficie de la pieza. Este proceso, a menudo llamado recocido brillante, da como resultado un acabado superficial excepcionalmente limpio y brillante.

Comprendiendo las compensaciones

La elección de una atmósfera de horno es un equilibrio entre los requisitos metalúrgicos, la calidad del acabado superficial y el costo operativo.

Atmósfera inerte vs. Aire libre

El recocido al aire libre es el método más barato posible, pero no ofrece ninguna protección. Solo es adecuado para piezas donde una cascarilla superficial pesada es aceptable o para materiales que se mecanizarán completamente después del tratamiento térmico, eliminando por completo la capa superficial dañada.

Atmósfera inerte vs. Vacío

El recocido al vacío proporciona el más alto nivel de protección al eliminar prácticamente todas las moléculas de gas de la cámara del horno. Es la solución definitiva para materiales extremadamente sensibles.

Sin embargo, los hornos de vacío son más caros de construir y operar, y sus ciclos de proceso son típicamente más lentos que el recocido en un gas inerte a presión positiva.

El factor de pureza: Por qué importan las "partes por millón"

Incluso dentro de una atmósfera "inerte", trazas de oxígeno o humedad pueden causar decoloración u oxidación ligera. La pureza del gas suministrado y la integridad del horno son críticas. Para componentes de alto valor, especificar la pureza del gas en partes por millón (PPM) de contaminantes es una práctica estándar.

Elegir la atmósfera adecuada para su proceso

Su elección de atmósfera impacta directamente la calidad de su producto final y su presupuesto operativo.

- Si su enfoque principal es la eficiencia de costos para aceros comunes o aleaciones de cobre: Una atmósfera de nitrógeno puro es la opción más efectiva y económica.

- Si trabaja con metales reactivos como titanio o grados específicos de acero inoxidable: Debe usar argón para evitar la formación de nitruros no deseados.

- Si su objetivo es el acabado superficial más limpio posible, similar a un espejo: Es necesaria una atmósfera reductora (como una mezcla de nitrógeno-hidrógeno) o el recocido al vacío.

- Si la pieza se mecanizará completamente después del recocido: Puede recocer al aire libre, pero debe tener en cuenta la pérdida de material y el costo de eliminación de la cascarilla.

Controlar la atmósfera del horno no es una ocurrencia tardía; es una herramienta fundamental para lograr resultados metalúrgicos precisos.

Tabla resumen:

| Tipo de atmósfera | Gases comunes | Beneficios clave | Ideal para |

|---|---|---|---|

| Inerte | Nitrógeno (N₂), Argón (Ar) | Previene la oxidación/cascarilla, preserva el acabado superficial | La mayoría de los aceros, aleaciones de cobre (N₂); Metales reactivos como el titanio (Ar) |

| Reductora | Mezcla N₂/H₂ o Ar/H₂ | Elimina activamente óxidos ligeros, logra un acabado brillante | Recocido brillante para un acabado similar a un espejo |

| Vacío | N/A (Alto vacío) | Máxima protección para materiales sensibles | Aplicaciones extremadamente reactivas o de alta pureza |

| Aire libre | Aire (21% O₂) | Costo más bajo | Piezas que se mecanizarán completamente después del recocido |

Logre resultados de recocido impecables con KINTEK

Seleccionar la atmósfera adecuada es fundamental para el éxito de su tratamiento térmico. Ya sea que esté recociendo aceros comunes, aleaciones reactivas o buscando un acabado brillante, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Ofrecemos:

- Hornos de recocido especializados diseñados para un control preciso de la atmósfera.

- Orientación experta para ayudarle a elegir entre atmósferas de nitrógeno, argón o reductoras para obtener resultados óptimos y rentabilidad.

- Consumibles fiables para garantizar que su proceso se desarrolle sin problemas.

Protejamos sus materiales y perfeccionemos su proceso. ¡Contacte hoy mismo a nuestros expertos en recocido para hablar sobre su aplicación!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso