Una unión soldada por capilaridad sobrecalentada se indica más claramente por la apariencia del metal de aportación y la condición del metal base circundante. En lugar de un filete brillante, liso y limpio, verá una superficie opaca, gris, porosa y rugosa. El propio metal base a menudo mostrará signos de oxidación excesiva, como una capa oscura y escamosa, lo que indica que la integridad de la unión se ha visto fundamentalmente comprometida.

El sobrecalentamiento no es un problema estético; es una señal de una falla química y metalúrgica. Indica que el fundente ha sido destruido y la aleación de aportación ha sido dañada, lo que resulta en una conexión débil, quebradiza e inestable que es propensa a fugas y fallas estructurales.

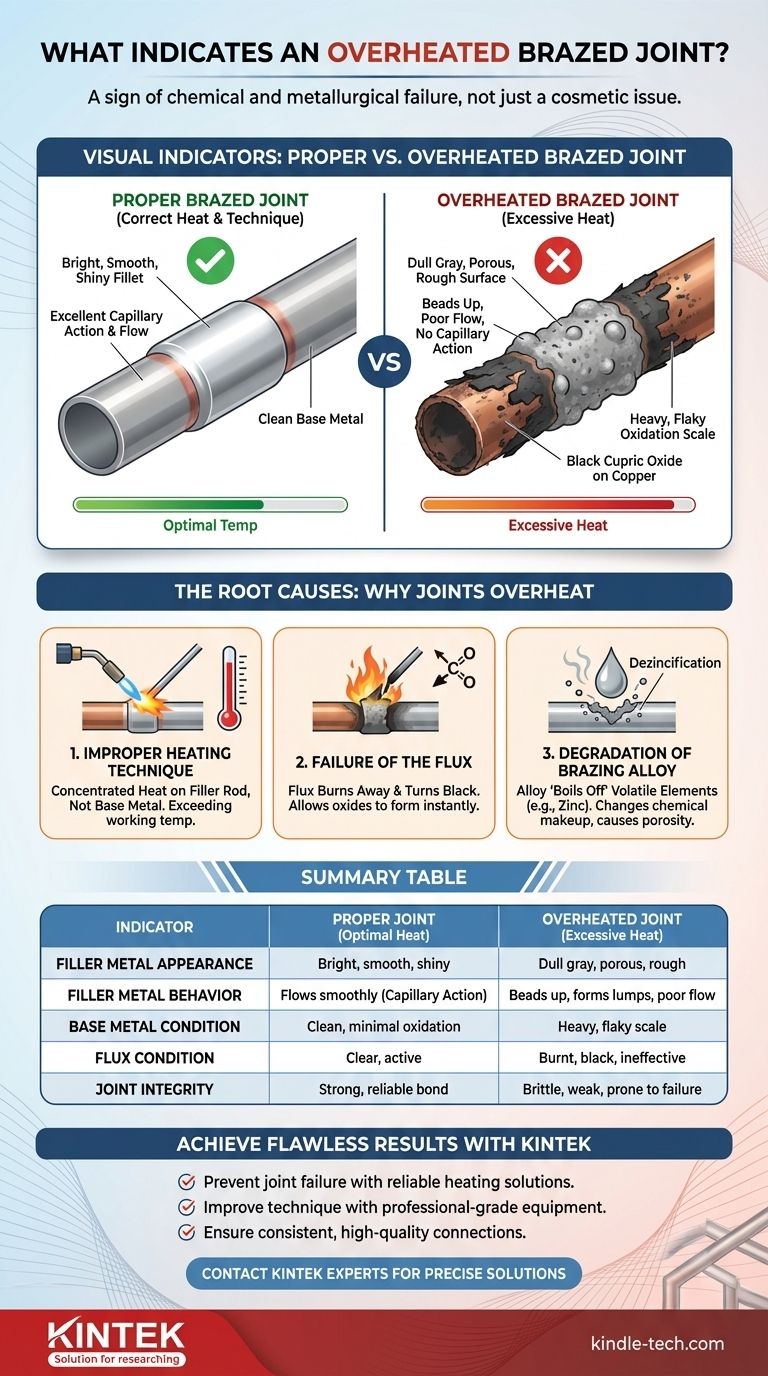

Indicadores visuales de una unión sobrecalentada

Una soldadura por capilaridad ejecutada correctamente se identifica fácilmente por su apariencia limpia y lisa. El sobrecalentamiento deja un conjunto distinto de señales visuales que indican una unión fallida.

La apariencia del metal de aportación

La señal más inmediata es la propia aleación de soldadura. Una buena unión tendrá un filete brillante, lustroso y liso que se mezcla limpiamente entre los dos metales base.

Una unión sobrecalentada presentará un metal de aportación de color gris opaco o incluso negro. La superficie será rugosa y porosa, a menudo con apariencia picada o cristalina en lugar de lisa.

El comportamiento del metal de aportación

La soldadura por capilaridad adecuada se basa en la acción capilar, donde el metal de aportación fundido es atraído limpiamente hacia el espacio estrecho entre los metales base.

Cuando una unión se sobrecalienta, el metal de aportación no fluirá correctamente. Tenderá a formar gotas o grumos en la superficie en lugar de ser arrastrado hacia la unión. Esto indica que el fundente se ha descompuesto y ya no está limpiando las superficies metálicas.

La condición del metal base

El daño por sobrecalentamiento se extiende más allá del metal de aportación. Preste mucha atención a los metales base inmediatamente adyacentes a la unión.

En la tubería de cobre, por ejemplo, el sobrecalentamiento crea una capa gruesa y escamosa de óxido cúprico negro. Esto es diferente del óxido cuproso delgado y rojizo de una unión calentada correctamente. En el acero, puede ver una fuerte decoloración azul o gris lejos del área de la unión.

Las causas fundamentales: por qué las uniones se sobrecalientan

Comprender lo que sucede a nivel químico es clave para prevenir este modo de falla común. El sobrecalentamiento es el resultado de una técnica deficiente, no simplemente una cuestión de tiempo.

Técnica de calentamiento incorrecta

La causa más común es la mala aplicación del soplete. El calentamiento debe ser amplio, uniforme y centrado en los metales base, no en la propia aleación de aportación.

Cuando la llama se mantiene en un solo punto durante demasiado tiempo o se concentra directamente en la varilla de soldadura, se excede rápidamente el rango de temperatura de trabajo tanto del fundente como de la aleación.

Falla del fundente

El fundente es un agente químico con un rango de temperatura de activación específico. Su función es limpiar el metal y prevenir la oxidación durante el calentamiento.

Si sobrecalienta la unión, quema el fundente. El fundente se volverá negro y dejará de funcionar, permitiendo que se formen óxidos instantáneamente en el metal caliente. Estos óxidos crean una barrera que la aleación de aportación no puede penetrar, impidiendo una unión adecuada.

Degradación de la aleación de soldadura

Las aleaciones de soldadura por capilaridad son mezclas de metales cuidadosamente formuladas. El calor excesivo puede dañar esta formulación, a menudo "hirviendo" elementos más volátiles.

Por ejemplo, en las aleaciones de soldadura por capilaridad comunes a base de latón, el sobrecalentamiento puede hacer que el zinc se vaporice de la aleación (un proceso conocido como deszincificación). Esto cambia la composición química de la aleación, reduce su resistencia y a menudo crea porosidad dentro de la unión.

Comprender las compensaciones: control del calor vs. velocidad

Puede ser tentador usar calor excesivo para completar un trabajo más rápidamente. Este es un error crítico que sacrifica la integridad del trabajo.

La tentación de "más calor"

Los principiantes a menudo creen que una llama más caliente o un tiempo de calentamiento más prolongado asegurarán que el metal de aportación fluya. Aplican calor intenso y directo, con la esperanza de forzar que el proceso ocurra más rápido.

La consecuencia: una unión quebradiza e inestable

Este enfoque logra lo contrario del resultado deseado. La "velocidad" obtenida por el sobrecalentamiento se produce a costa directa de la resistencia y la fiabilidad. La unión resultante es estéticamente deficiente, estructuralmente débil y casi seguro que fallará bajo presión o vibración.

Calentamiento insuficiente: la otra cara de la moneda

Aunque menos destructivo, el calentamiento insuficiente también resulta en una unión fallida. Si los metales base no están lo suficientemente calientes, la aleación de aportación no se derretirá ni fluirá correctamente, creando una "unión fría" que simplemente se asienta en la superficie sin adherencia. El objetivo es una ventana de temperatura precisa, no solo "caliente".

Tomar la decisión correcta para su objetivo

Lograr una soldadura por capilaridad perfecta se trata de un control preciso del calor. Los indicadores visuales no son solo señales de un problema; son retroalimentación para ayudarlo a refinar su técnica.

- Si su enfoque principal es la resistencia y la fiabilidad: Priorice el calentamiento uniforme de los metales base y permita que derritan la aleación de aportación, nunca calentando la varilla de aportación directamente con la llama.

- Si su enfoque principal es el control de calidad: Entrene sus ojos para buscar un filete brillante, liso y bien formado, y rechace inmediatamente cualquier unión que parezca opaca, porosa o rodeada de incrustaciones quemadas.

- Si su enfoque principal es el aprendizaje y la práctica: Use el fundente como su indicador de temperatura; cuando se vuelva claro y líquido como el agua, el metal base estará a la temperatura perfecta para aceptar la aleación de aportación.

Dominar el control del calor es la habilidad que distingue a un novato de un experto y una unión fallida de una exitosa.

Tabla resumen:

| Indicador | Unión soldada por capilaridad correcta | Unión soldada por capilaridad sobrecalentada |

|---|---|---|

| Apariencia del metal de aportación | Filete brillante, liso, lustroso | Superficie gris opaca, porosa, rugosa |

| Comportamiento del metal de aportación | Fluye suavemente por acción capilar | Forma gotas, grumos, flujo deficiente |

| Condición del metal base | Limpio, oxidación mínima | Escamas pesadas y escamosas (ej., óxido cúprico negro en cobre) |

| Condición del fundente | Claro, activo | Quemado, negro, ineficaz |

| Integridad de la unión | Unión fuerte, fiable | Quebradiza, débil, propensa a fallar |

Logre resultados de soldadura por capilaridad impecables con KINTEK

No permita que el sobrecalentamiento comprometa sus proyectos de soldadura por capilaridad. La técnica adecuada y el equipo correcto son esenciales para crear uniones fuertes y fiables. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad, proporcionando las herramientas y la experiencia necesarias para un control preciso de la temperatura y resultados consistentes.

Le ayudamos a:

- Prevenir fallas en las uniones con soluciones de calentamiento fiables

- Mejorar su técnica de soldadura por capilaridad con equipos de grado profesional

- Garantizar conexiones consistentes y de alta calidad para sus aplicaciones críticas

¿Listo para perfeccionar su proceso de soldadura por capilaridad? Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden satisfacer las necesidades específicas de soldadura por capilaridad y calentamiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión