En esencia, el braseado en atmósfera controlada es un proceso de unión metálica de alta integridad que se realiza dentro de un horno sellado donde el aire ha sido reemplazado por un gas cuidadosamente controlado o un vacío. Este entorno controlado es la clave del proceso; evita la formación de óxidos a altas temperaturas, lo que garantiza que el metal de aporte pueda fluir libremente y crear una unión fuerte, limpia y confiable sin necesidad de fundentes químicos.

La conclusión crucial es que la "atmósfera" en el braseado en atmósfera controlada no es un elemento pasivo: es una herramienta activa. La elección de la atmósfera, ya sea un vacío o un gas específico, determina directamente la limpieza, la resistencia y las propiedades del material de la unión soldada final, lo que la convierte en una decisión de ingeniería crítica.

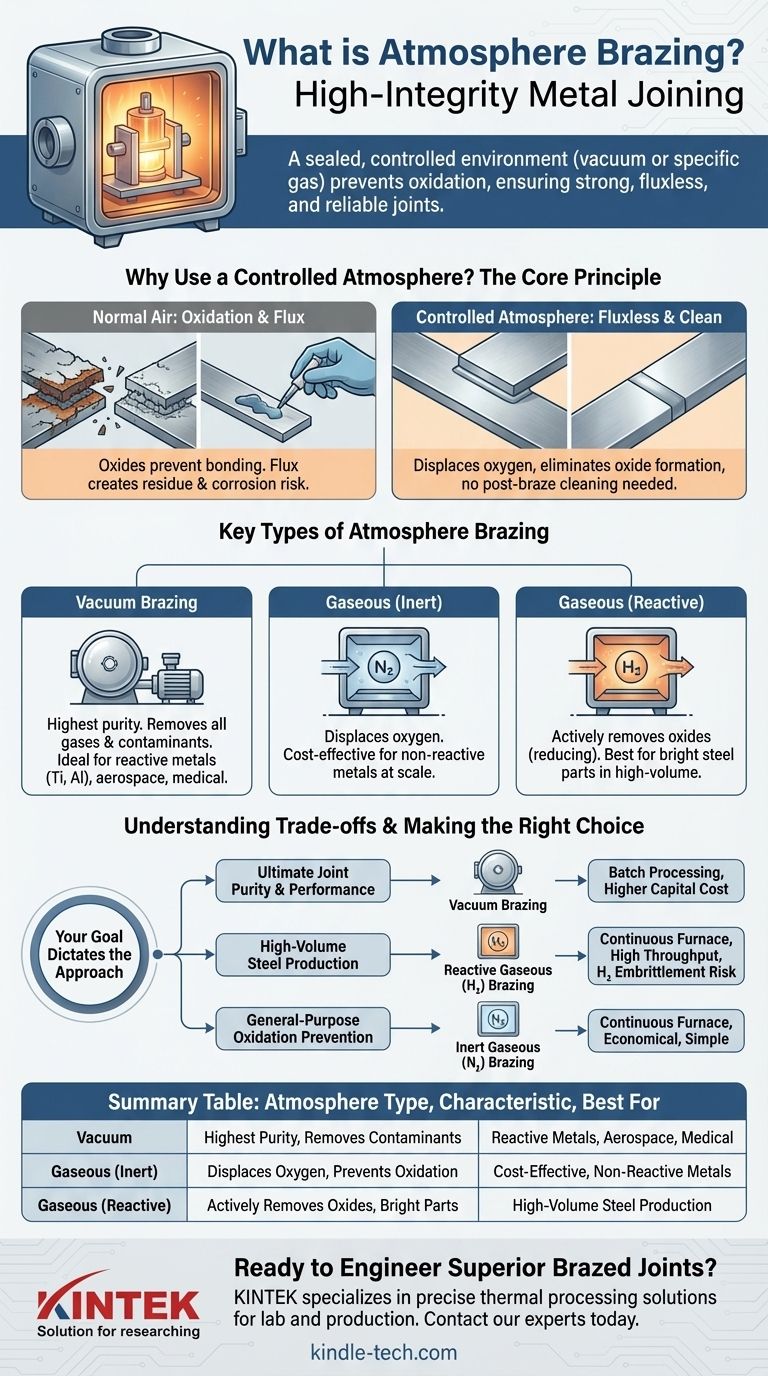

¿Por qué utilizar una atmósfera controlada? El principio fundamental

El braseado requiere calentar los metales a altas temperaturas, a menudo por encima de 800 °F (427 °C). En el aire normal, este calor haría que el oxígeno reaccionara rápidamente con las superficies metálicas, creando una capa de óxido.

### Eliminación de la oxidación

Los óxidos son capas quebradizas y no metálicas que impiden que el metal de aporte de soldadura "moje" o se adhiera correctamente a los materiales base. Una atmósfera controlada desplaza el oxígeno, eliminando esta causa principal de fallo de la unión.

### Lograr un braseado "sin fundente"

En el braseado tradicional, se aplica un fundente químico para limpiar el metal y prevenir la oxidación. Las atmósferas controladas hacen que este paso no sea necesario. Este proceso "sin fundente" da como resultado piezas más limpias, sin limpieza posterior al braseado para eliminar residuos de fundente corrosivos y una operación de fabricación más optimizada.

Tipos clave de braseado en atmósfera controlada

El término "braseado en atmósfera controlada" abarca varios métodos distintos, cada uno definido por el entorno creado dentro del horno.

### Braseado al vacío

Este se considera a menudo la forma de mayor pureza de braseado en atmósfera controlada. Las piezas se cargan en un horno, que luego se sella y se somete a un vacío muy bajo, creando un casi vacío.

El vacío elimina activamente no solo el oxígeno, sino también otros contaminantes volátiles e impurezas de las superficies metálicas. Esto lo hace ideal para unir metales reactivos como el titanio y el aluminio, o para componentes aeroespaciales y médicos de misión crítica donde la integridad de la unión es primordial.

### Atmósferas gaseosas

En lugar de un vacío, estos procesos utilizan un gas o mezcla de gases específicos para controlar el entorno. Esto a menudo se realiza en un horno continuo donde las piezas se mueven a lo largo de una cinta transportadora.

Una atmósfera inerte, que utiliza típicamente nitrógeno puro, funciona simplemente desplazando el oxígeno. Es una forma rentable de prevenir la oxidación para muchos materiales comunes.

Una atmósfera reactiva (o activa), que utiliza más comúnmente hidrógeno, va un paso más allá. El hidrógeno no solo desplaza el oxígeno, sino que también reacciona activamente y elimina los óxidos superficiales existentes (un proceso llamado "reducción"). Esto es particularmente efectivo para los aceros y da como resultado piezas excepcionalmente brillantes y limpias después del braseado.

Comprensión de las compensaciones

Elegir la atmósfera adecuada implica equilibrar el costo, la complejidad y la calidad final deseada. No existe un único método "mejor" para todas las aplicaciones.

### Costo y complejidad

Los hornos de vacío representan una inversión de capital significativa y tienen ciclos operativos más complejos (bombeo, calentamiento, enfriamiento). Los hornos de atmósfera gaseosa, especialmente los modelos continuos, pueden ofrecer un mayor rendimiento, pero requieren un control preciso del flujo de gas y una gestión de la seguridad, particularmente con gases inflamables como el hidrógeno.

### Compatibilidad de materiales

Aunque es excelente para los aceros, una atmósfera de hidrógeno puede causar fragilización por hidrógeno en ciertos metales, haciéndolos quebradizos y propensos a fallar. El braseado al vacío evita este riesgo y es superior para metales reactivos que formarían compuestos no deseados incluso en un entorno de trazas de gas.

### Proceso y rendimiento

El braseado continuo con una atmósfera gaseosa es ideal para la producción de alto volumen de piezas pequeñas y uniformes. El braseado por lotes en un horno de vacío se adapta mejor a ensamblajes grandes y complejos, volúmenes de producción más bajos o cuando se necesitan procesar juntas varias piezas con diferentes geometrías.

Tomar la decisión correcta para su aplicación

Su objetivo dicta el enfoque correcto. La selección de una atmósfera es una decisión técnica que debe estar impulsada por los requisitos de rendimiento del producto final.

- Si su enfoque principal es la máxima pureza y rendimiento de la unión: El braseado al vacío es la opción superior por su capacidad inigualable para crear uniones limpias y de alta integridad en materiales sensibles o reactivos.

- Si su enfoque principal es la producción de alto volumen de piezas de acero: Un horno continuo con una atmósfera rica en hidrógeno proporciona un excelente equilibrio entre la reducción de óxidos, el alto rendimiento y la rentabilidad.

- Si su enfoque principal es la prevención general de la oxidación a escala: Una atmósfera inerte de nitrógeno en un horno continuo es a menudo la solución más económica y sencilla para metales no reactivos.

Al comprender el papel de la atmósfera, usted pasa de simplemente unir piezas a diseñar un producto final superior y confiable.

Tabla de resumen:

| Tipo de atmósfera | Característica clave | Mejor para |

|---|---|---|

| Braseado al vacío | Máxima pureza, elimina todos los gases y contaminantes | Metales reactivos (titanio, aluminio), componentes aeroespaciales y médicos |

| Gaseosa (Inerte) | Utiliza nitrógeno para desplazar el oxígeno, previene la oxidación | Braseado rentable de metales no reactivos a escala |

| Gaseosa (Reactiva) | Utiliza hidrógeno para eliminar activamente los óxidos, crea piezas brillantes | Producción de alto volumen de piezas de acero |

¿Listo para diseñar uniones soldadas superiores para su laboratorio o línea de producción?

El braseado en atmósfera controlada es un proceso fundamental para lograr ensamblajes metálicos limpios y de alta integridad sin los inconvenientes del fundente. El horno y la atmósfera correctos son esenciales para su éxito.

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las soluciones de procesamiento térmico precisas que su laboratorio necesita. Ya sea que esté desarrollando nuevos componentes o aumentando la producción, nuestra experiencia puede ayudarle a seleccionar el sistema de braseado ideal para sus materiales y requisitos de rendimiento.

Hablemos de su proyecto. Contacte con nuestros expertos hoy mismo para encontrar la solución de braseado perfecta para resultados más fuertes y confiables.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿A qué temperatura se vaporiza el titanio? Desvelando su extrema resistencia al calor para la industria aeroespacial

- ¿Qué metal NO se puede soldar fuerte (brazing)? Superando la química superficial para lograr uniones fuertes

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es el punto de ebullición del THC al vacío? Una guía para una destilación segura