En esencia, la deposición química de vapor a presión atmosférica (APCVD) es un proceso de fabricación altamente escalable que se utiliza para cultivar películas de grafeno de una sola capa y gran área. El método consiste en hacer fluir un gas que contiene carbono sobre un sustrato catalizador calentado, como una lámina de cobre, a presión atmosférica estándar. La alta temperatura provoca la descomposición del gas, depositando una capa de carbono de un átomo de espesor que se autoensambla en grafeno.

El APCVD se destaca como la ruta más prometedora para la producción de grafeno a escala industrial porque elimina la necesidad de sistemas de vacío costosos y complejos. Sin embargo, esta simplicidad operativa introduce una compensación crítica entre el coste de fabricación y el control final sobre la calidad del material.

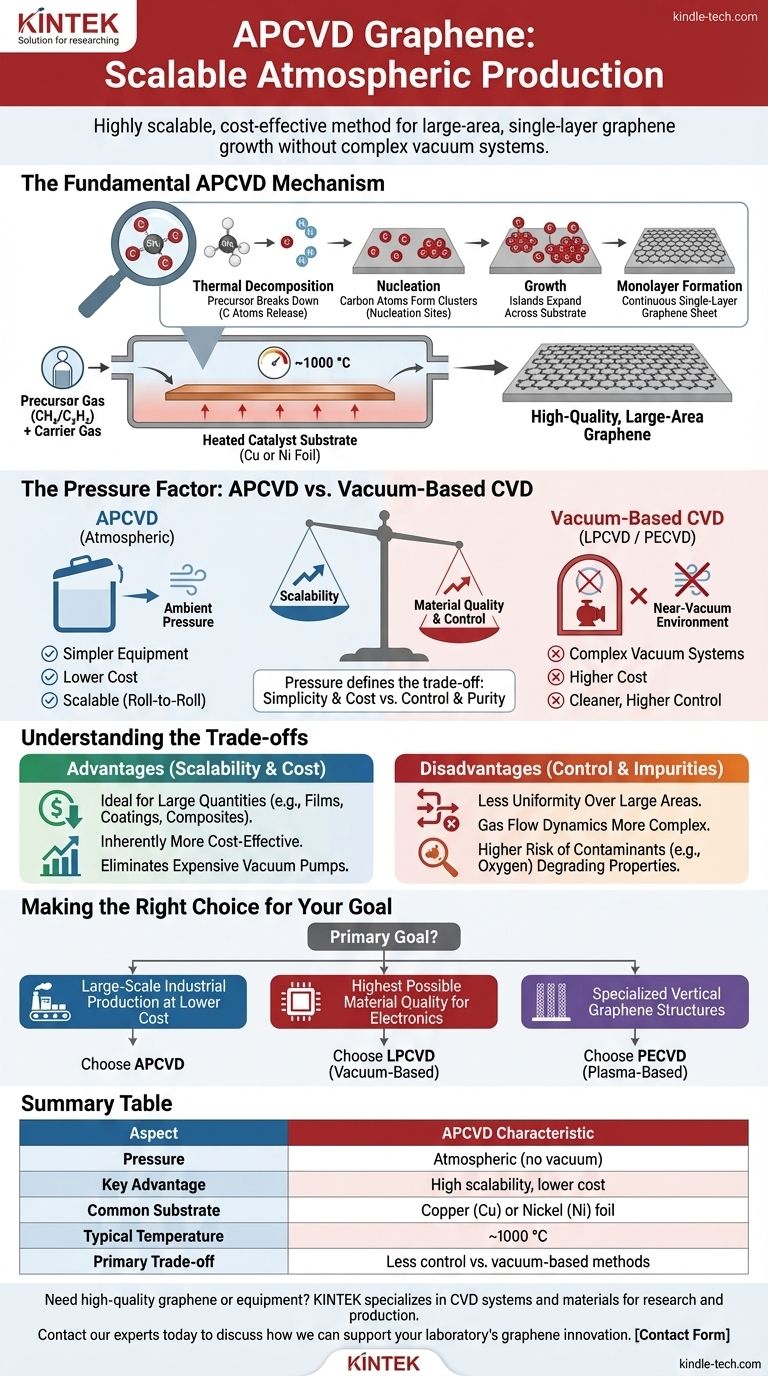

El mecanismo fundamental del APCVD

Para entender el APCVD, es mejor visualizarlo como un proceso de ensamblaje preciso a alta temperatura que ocurre sobre una superficie metálica. Cada paso es fundamental para formar una lámina de grafeno de alta calidad.

Introducción del precursor

El proceso comienza introduciendo una fuente de carbono, típicamente un gas hidrocarburo como el metano (CH₄) o el acetileno (C₂H₂), en una cámara de reacción. Este gas se mezcla con gases portadores inertes.

El papel del sustrato catalizador

Dentro de la cámara hay un sustrato, más comúnmente una lámina delgada de cobre (Cu) o níquel (Ni). Este metal actúa como catalizador, reduciendo drásticamente la energía necesaria para que ocurran las reacciones químicas y proporcionando la superficie sobre la que se formará el grafeno.

Descomposición térmica

La cámara se calienta a temperaturas extremadamente altas, a menudo alrededor de 1000 °C. Este calor intenso descompone las moléculas del gas precursor en átomos o radicales de carbono altamente reactivos.

Nucleación y crecimiento

Estos átomos de carbono individuales se difunden a través de la superficie metálica caliente. Finalmente colisionan y se unen, formando pequeños cúmulos hexagonales estables. Esta formación inicial se denomina nucleación.

Estos sitios de nucleación actúan como semillas. Los átomos de carbono adicionales que llegan a la superficie se adhieren preferentemente a los bordes de estas islas en crecimiento, haciendo que se expandan por todo el sustrato.

Formación de la monocapa

El proceso se cronometra cuidadosamente para detenerse una vez que las islas de grafeno individuales se fusionan, formando una lámina continua de un solo átomo de espesor que cubre toda la superficie del catalizador. Para los metales con baja solubilidad de carbono como el cobre, el crecimiento es auto-limitante, deteniéndose naturalmente después de que se forma una capa completa.

Por qué la presión es el factor decisivo

La "Presión Atmosférica" en APCVD es su característica más significativa, creando un conjunto distinto de ventajas y desafíos en comparación con otros métodos de CVD.

La simplicidad de la presión atmosférica

Operar a presión ambiente significa que el proceso no requiere una cámara de vacío sellada ni bombas de vacío caras y de alta potencia. Esto simplifica drásticamente el diseño del reactor, reduce el coste del equipo y lo hace más adecuado para un estilo de producción industrial continuo, de rollo a rollo.

El contraste con la CVD basada en vacío

Otros métodos comunes como la CVD a baja presión (LPCVD) o la CVD asistida por plasma (PECVD) operan en un casi vacío. Crear un vacío elimina el aire ambiente y otros posibles contaminantes gaseosos, ofreciendo un entorno de crecimiento mucho más limpio y controlable.

Este mayor grado de control permite la síntesis de grafeno de mayor pureza con menos defectos, pero tiene el coste de equipos significativamente más complejos y caros.

Comprender las compensaciones

Elegir un proceso de fabricación siempre implica equilibrar prioridades contrapuestas. El APCVD no es una excepción.

Ventaja: Escalabilidad y menor coste

Al eliminar la necesidad de sistemas de vacío, el APCVD es inherentemente más escalable y rentable. Esto lo convierte en el principal candidato para aplicaciones que requieren grandes cantidades de grafeno, como películas conductoras transparentes, compuestos y recubrimientos.

Desventaja: Control de crecimiento y uniformidad

El entorno menos controlado del APCVD puede hacer que sea más difícil lograr una monocapa perfectamente uniforme y sin defectos en áreas muy grandes. La dinámica del flujo de gas es más compleja a presión atmosférica, lo que puede provocar variaciones en el espesor y la calidad de la película.

Desventaja: Potencial de impurezas

Operar en un entorno que no es un vacío puro significa que existe un mayor riesgo de que contaminantes (como el oxígeno) se incorporen a la red cristalina del grafeno. Estas impurezas pueden degradar las excepcionales propiedades electrónicas y mecánicas del material.

Tomar la decisión correcta para su objetivo

La decisión de utilizar APCVD u otro método de síntesis depende totalmente de los requisitos de la aplicación final.

- Si su principal objetivo es la producción industrial a gran escala a un coste menor: El APCVD es a menudo la opción más práctica debido a su equipo más simple y asequible.

- Si su principal objetivo es lograr la mayor calidad de material posible para electrónica avanzada: Puede ser necesario un método basado en vacío como el LPCVD para minimizar los defectos y lograr un rendimiento electrónico superior.

- Si su principal objetivo es fabricar estructuras de grafeno verticales especializadas: Los métodos basados en plasma como el PECVD están diseñados específicamente para estas morfologías únicas y operan bajo principios diferentes.

En última instancia, comprender la relación directa entre la presión del proceso, el coste y la calidad del material es la clave para seleccionar la estrategia de síntesis de grafeno óptima para su proyecto.

Tabla de resumen:

| Aspecto | Característica del APCVD |

|---|---|

| Presión | Atmosférica (sin vacío) |

| Ventaja principal | Alta escalabilidad, menor coste |

| Sustrato común | Lámina de cobre (Cu) o níquel (Ni) |

| Temperatura típica | ~1000 °C |

| Compensación principal | Menos control frente a métodos basados en vacío |

¿Necesita grafeno de alta calidad para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles para la síntesis avanzada de materiales, incluidos los sistemas CVD. Nuestra experiencia puede ayudarle a seleccionar el proceso adecuado, ya sea APCVD rentable o LPCVD de alta precisión, para cumplir con sus objetivos específicos de investigación o producción. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar la innovación en grafeno de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD