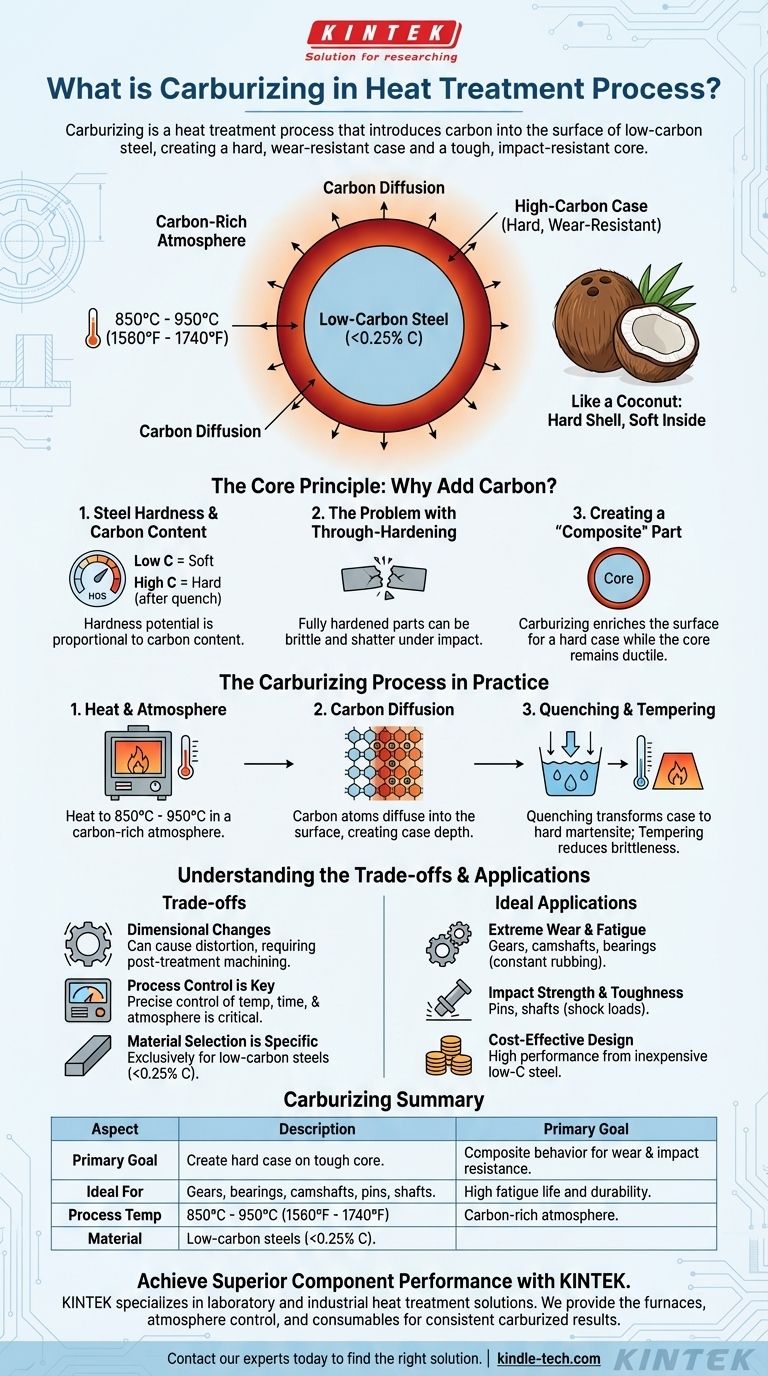

En resumen, la carburación es un proceso de tratamiento térmico que introduce carbono en la superficie del acero de bajo carbono. Al calentar el metal en un ambiente rico en carbono, se crea una pieza con una capa exterior muy dura y resistente al desgaste, o "caja", mientras que el interior, o "núcleo", permanece blando y resistente.

El propósito central de la carburación no es simplemente hacer que el acero sea más duro, sino crear una pieza compuesta a partir de una sola pieza de metal: una superficie dura y resistente al desgaste fusionada con un núcleo resistente y a los impactos.

El principio fundamental: ¿Por qué añadir carbono?

La carburación es un tipo específico de proceso de endurecimiento superficial. Su valor radica en la relación fundamental entre el contenido de carbono y las propiedades del acero.

Dureza del acero y contenido de carbono

La capacidad del acero para endurecerse cuando se templa (enfriamiento rápido) es directamente proporcional a su contenido de carbono. Los aceros de bajo carbono, aunque resistentes y fáciles de conformar, no pueden endurecerse significativamente por sí solos.

El problema del endurecimiento total

Simplemente usar un acero con alto contenido de carbono para hacer una pieza dura por completo suele ser una solución deficiente. Un componente completamente endurecido puede volverse quebradizo, haciéndolo susceptible de romperse bajo impactos fuertes o estrés.

Creación de una pieza "compuesta"

La carburación resuelve este dilema. Enriquece solo la superficie de una pieza de acero de bajo carbono con carbono adicional. Esto crea dos zonas distintas: una caja de alto carbono con el potencial de alta dureza, y un núcleo de bajo carbono que conserva su tenacidad y ductilidad inherentes.

Esto es análogo a un coco: una cáscara exterior dura y protectora que protege el material más blando del interior.

El proceso de carburación en la práctica

El proceso implica dos etapas críticas: enriquecer la superficie con carbono y luego fijar la dureza.

Los ingredientes críticos: temperatura y atmósfera

El componente de acero se calienta a una temperatura alta, típicamente entre 850°C y 950°C (1560°F y 1740°F), muy por debajo de su punto de fusión. Se mantiene a esta temperatura dentro de un horno sellado con una atmósfera controlada y rica en carbono.

Difusión de carbono

A esta temperatura elevada, la estructura cristalina del acero está abierta, lo que permite que los átomos de carbono de la atmósfera se difundan en la superficie. La profundidad de esta penetración de carbono, conocida como profundidad de la caja, se controla mediante el tiempo y la temperatura del proceso.

El paso final esencial: temple y revenido

La adición de carbono solo proporciona el potencial de dureza. Para lograr las propiedades finales, la pieza debe templarse desde la alta temperatura. Este enfriamiento rápido transforma la caja de alto carbono en una estructura muy dura (martensita), mientras que el núcleo de bajo carbono se convierte en una estructura mucho más resistente y dúctil. A menudo se realiza un tratamiento de revenido final a baja temperatura para reducir la fragilidad de la caja.

Comprender las compensaciones

Aunque potente, la carburación es un proceso metalúrgico complejo con variables críticas que deben controlarse.

Cambios dimensionales

El calentamiento intenso y el enfriamiento rápido inherentes al proceso pueden hacer que el componente se distorsione o cambie de dimensiones. Esto debe anticiparse en el diseño, lo que a menudo requiere rectificado o mecanizado posterior al tratamiento para lograr las tolerancias finales.

El control del proceso es clave

La eficacia de la carburación depende completamente del control preciso de la temperatura, el tiempo y la composición atmosférica. Un control de proceso inconsistente puede conducir a una caja demasiado poco profunda, demasiado profunda o con un nivel de carbono incorrecto, lo que resulta en la falla del componente.

La selección de materiales es específica

Este proceso está diseñado exclusivamente para aceros de bajo carbono (típicamente con menos del 0.25% de carbono). Aplicarlo a aceros de carbono medio o alto es innecesario y puede crear una superficie extremadamente quebradiza propensa a agrietarse.

Cuándo especificar la carburación

La elección de este proceso es una decisión de ingeniería impulsada por las características de rendimiento requeridas del componente.

- Si su objetivo principal es la resistencia extrema al desgaste y la vida a la fatiga: La carburación es ideal para piezas como engranajes, árboles de levas y rodamientos que experimentan fricción constante y cargas cíclicas.

- Si su objetivo principal es la resistencia al impacto y la tenacidad: La carburación es el estándar para componentes como pasadores y ejes que deben soportar cargas de choque sin fracturarse, confiando en el núcleo resistente para absorber energía.

- Si su objetivo principal es un diseño rentable: La carburación le permite utilizar acero de bajo carbono económico y fácil de mecanizar para crear un componente con la superficie de alto rendimiento de una aleación más cara.

Al comprender la carburación, puede diseñar intencionalmente componentes que posean la combinación ideal de dureza superficial y tenacidad del núcleo para su aplicación específica.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Objetivo principal | Crear una superficie dura y resistente al desgaste (caja) sobre un núcleo resistente y dúctil a partir de una sola pieza de acero de bajo carbono. |

| Beneficio clave | Logra un comportamiento de material "compuesto": excelente dureza superficial para resistencia al desgaste combinada con tenacidad del núcleo para resistencia al impacto. |

| Ideal para | Engranajes, rodamientos, árboles de levas, pasadores y ejes que requieren una alta vida a la fatiga y durabilidad. |

| Temperatura del proceso | 850°C - 950°C (1560°F - 1740°F) en una atmósfera rica en carbono. |

| Material | Específicamente para aceros de bajo carbono (<0.25% de carbono). |

Logre un rendimiento superior de los componentes con KINTEK

¿Su aplicación exige la combinación única de una superficie dura y resistente al desgaste y un núcleo resistente y a los impactos? El proceso de carburación es una ciencia precisa que requiere conocimientos expertos y equipos confiables para controlar la temperatura, la atmósfera y el temple a la perfección.

KINTEK se especializa en soluciones de tratamiento térmico de laboratorio e industriales. Proporcionamos los hornos, los sistemas de control de atmósfera y los consumibles necesarios para lograr resultados de carburación consistentes y de alta calidad. Ya sea que esté desarrollando nuevos engranajes, rodamientos u otros componentes críticos, nuestra experiencia garantiza que sus materiales cumplan con los más altos estándares de durabilidad y rendimiento.

Hablemos de cómo podemos apoyar sus necesidades de tratamiento térmico. Contacte a nuestros expertos hoy para encontrar la solución adecuada para su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura