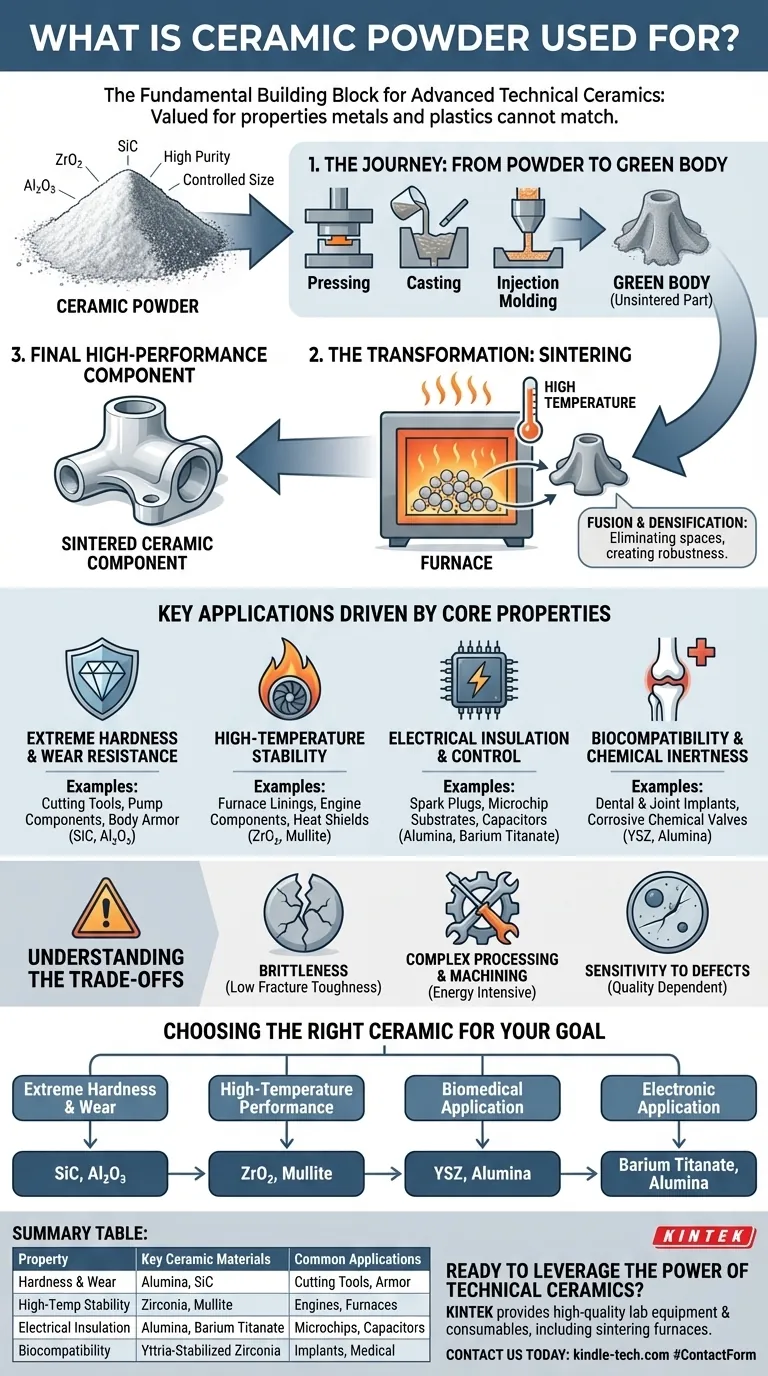

En esencia, el polvo cerámico es el bloque de construcción fundamental para las cerámicas técnicas avanzadas. Estos polvos son el punto de partida para crear componentes sólidos que son esenciales en campos que van desde la aeroespacial y la electrónica hasta la medicina y la fabricación industrial, valorados por propiedades que los metales y los plásticos no pueden igualar.

El verdadero propósito del polvo cerámico no es su uso como polvo, sino su potencial para ser transformado. A través de procesos como el prensado y la sinterización (calentamiento), estas partículas finas se fusionan en un objeto denso y sólido, desbloqueando una dureza, resistencia al calor y estabilidad química excepcionales que son imposibles de lograr en el estado inicial del polvo.

El Viaje: Del Polvo al Componente de Alto Rendimiento

El valor de una pieza cerámica se define mucho antes de que se convierta en un objeto sólido. El proceso comienza con las características precisas del polvo inicial, que dictan las propiedades finales del componente.

El Material de Partida: La Pureza es Primordial

Los polvos cerámicos, como la alúmina (Al₂O₃), la zirconia (ZrO₂) y el carburo de silicio (SiC), se sintetizan para lograr una pureza extrema y tamaños de partícula controlados.

El tamaño y la forma de estas partículas microscópicas son críticos. Determinan qué tan densamente se puede compactar el polvo y, en última instancia, la resistencia y la integridad del producto final.

El Proceso de Conformado: Creación del "Cuerpo Verde"

El polvo se mezcla con un aglutinante para crear una masa manejable, que luego se moldea en la geometría deseada. Esta pieza inicial, sin sinterizar, se conoce como "cuerpo verde".

Los métodos de conformado comunes incluyen:

- Prensado: Compactación del polvo en un molde para formar formas simples.

- Colado (Fundición): Vertido de una suspensión cerámica en un molde, ideal para formas complejas.

- Moldeo por Inyección: Introducción forzada de la mezcla cerámica en un molde para piezas intrincadas de gran volumen.

La Transformación: Sinterización

El cuerpo verde se calienta en un horno de alta temperatura hasta un punto inferior a su temperatura de fusión. Este proceso, denominado sinterización, hace que las partículas de polvo individuales se fusionen.

Durante la sinterización, se eliminan los espacios entre las partículas, lo que provoca que la pieza se encoja y se vuelva increíblemente densa y fuerte. Este es el paso que transforma el frágil cuerpo verde en una robusta cerámica técnica.

Aplicaciones Clave Impulsadas por Propiedades Fundamentales

Las aplicaciones finales de los componentes cerámicos son un resultado directo de las propiedades únicas bloqueadas durante el proceso de sinterización.

Dureza Extrema y Resistencia al Desgaste

Las cerámicas se encuentran entre los materiales más duros conocidos. Esto las hace ideales para aplicaciones que implican alta fricción y abrasión.

Los ejemplos incluyen herramientas de corte, componentes de bombas industriales, rodamientos de bolas y placas para blindaje corporal. Materiales como el carburo de silicio y la alúmina destacan en este aspecto.

Estabilidad a Altas Temperaturas

La mayoría de las cerámicas mantienen su resistencia y forma a temperaturas que harían que los metales se derritieran o deformaran.

Esta propiedad es crucial para revestimientos de hornos, componentes de motores de turbinas de gas, escudos térmicos en naves espaciales y crisoles para metal fundido.

Aislamiento y Control Eléctrico

Si bien la mayoría de las cerámicas son excelentes aislantes eléctricos, algunas se diseñan para tener propiedades dieléctricas o piezoeléctricas específicas.

Son fundamentales para la electrónica, utilizadas en aislantes de bujías, sustratos para microchips, condensadores y sensores.

Biocompatibilidad e Inercia Química

Muchas cerámicas avanzadas no son reactivas y no son rechazadas por el cuerpo humano, lo que las hace ideales para uso médico. Su estabilidad química también las hace perfectas para entornos industriales hostiles.

Esto lleva a su uso en implantes dentales, reemplazos de articulaciones de cadera y rodilla, y válvulas y tuberías para el manejo de productos químicos corrosivos.

Comprender las Compensaciones

Ningún material es perfecto. Las fortalezas excepcionales de las cerámicas conllevan desafíos inherentes que son críticos de entender.

El Desafío de la Fragilidad

La principal desventaja de las cerámicas es su baja tenacidad a la fractura, o fragilidad. Aunque son increíblemente duras, pueden fallar de forma repentina y catastrófica cuando se someten a impactos agudos, a diferencia de los metales que tienden a doblarse y deformarse.

Complejidad en el Procesamiento y Mecanizado

La sinterización es un proceso intensivo en energía que requiere un control preciso. Además, una vez que una pieza cerámica está completamente sinterizada, su dureza extrema hace que sea muy difícil y costoso mecanizarla o acabarla. Las dimensiones críticas deben diseñarse en la pieza antes de la cocción.

Sensibilidad a los Defectos

La fiabilidad de un componente cerámico depende en gran medida de la calidad del polvo de partida y del proceso de conformado. Una pequeña impureza, vacío o microfisura introducida en el polvo o el cuerpo verde puede convertirse en un punto de fallo en la pieza final.

Elegir la Cerámica Adecuada para su Objetivo

El proceso de selección consiste en hacer coincidir las propiedades inherentes de un material con el desafío principal que necesita resolver.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Elija materiales densos y de grano fino como el carburo de silicio (SiC) o la alúmina (Al₂O₃).

- Si su enfoque principal es el rendimiento a altas temperaturas: Dé prioridad a materiales con altos puntos de fusión y estabilidad térmica, como la zirconia (ZrO₂) o la mullita.

- Si su enfoque principal es una aplicación biomédica: Seleccione materiales de alta pureza y probada biocompatibilidad, como la zirconia estabilizada con itria (YSZ) o grados específicos de alúmina.

- Si su enfoque principal es una aplicación electrónica: Busque materiales con resistencias o constantes dieléctricas específicas, como el titanato de bario para condensadores o la alúmina para aislantes.

Comprender el viaje desde el polvo hasta la pieza sólida le permite aprovechar las extraordinarias capacidades de las cerámicas técnicas para su aplicación específica.

Tabla Resumen:

| Propiedad | Materiales Cerámicos Clave | Aplicaciones Comunes |

|---|---|---|

| Dureza Extrema y Resistencia al Desgaste | Alúmina (Al₂O₃), Carburo de Silicio (SiC) | Herramientas de corte, bombas industriales, blindaje corporal |

| Estabilidad a Alta Temperatura | Zirconia (ZrO₂), Mullita | Revestimientos de hornos, motores de turbina, escudos térmicos |

| Aislamiento/Control Eléctrico | Alúmina, Titanato de Bario | Bujías, sustratos de microchips, condensadores |

| Biocompatibilidad e Inercia Química | Zirconia Estabilizada con Itria (YSZ) | Implantes dentales/médicos, válvulas para productos químicos corrosivos |

¿Listo para aprovechar el poder de las cerámicas técnicas en su laboratorio o proceso de producción?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para el procesamiento avanzado de materiales, incluidos los hornos de precisión esenciales para la sinterización de polvos cerámicos. Ya sea que trabaje en I+D o en fabricación, nuestras soluciones le ayudan a lograr las propiedades del material críticas para el éxito en aplicaciones aeroespaciales, médicas, electrónicas e industriales.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo podemos apoyar sus necesidades específicas de procesamiento de cerámica y ayudarle a desbloquear un rendimiento y una durabilidad superiores en sus componentes.

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Lámina de Cerámica de Nitruro de Aluminio (AlN) de Ingeniería Avanzada

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

La gente también pregunta

- ¿Cuánto dura la fibra cerámica? Maximice la vida útil de meses a décadas

- ¿Aumenta la ductilidad la sinterización? Domine las compensaciones para un rendimiento óptimo del material

- ¿Cuál es la tasa de calentamiento para la alúmina? Logre un sinterizado perfecto y evite el agrietamiento

- ¿A qué temperatura se cuece la alúmina? Desbloquee la clave para una sinterización cerámica perfecta

- ¿Por qué las cerámicas son más resistentes a la corrosión? Descubra el secreto de una estabilidad química inigualable

- ¿Cuál es el propósito de utilizar aislamiento de fibra cerámica en tuberías de sal fundida? Garantizar la fluidez y la eficiencia energética

- ¿Cuál es la resistencia a la temperatura del carburo de silicio? Soporta calor extremo hasta 1500°C

- ¿Qué métricas se utilizaron para evaluar el proceso de rectificado de la cerámica compuesta (AlSiTi)? Optimice su resultado de rectificado