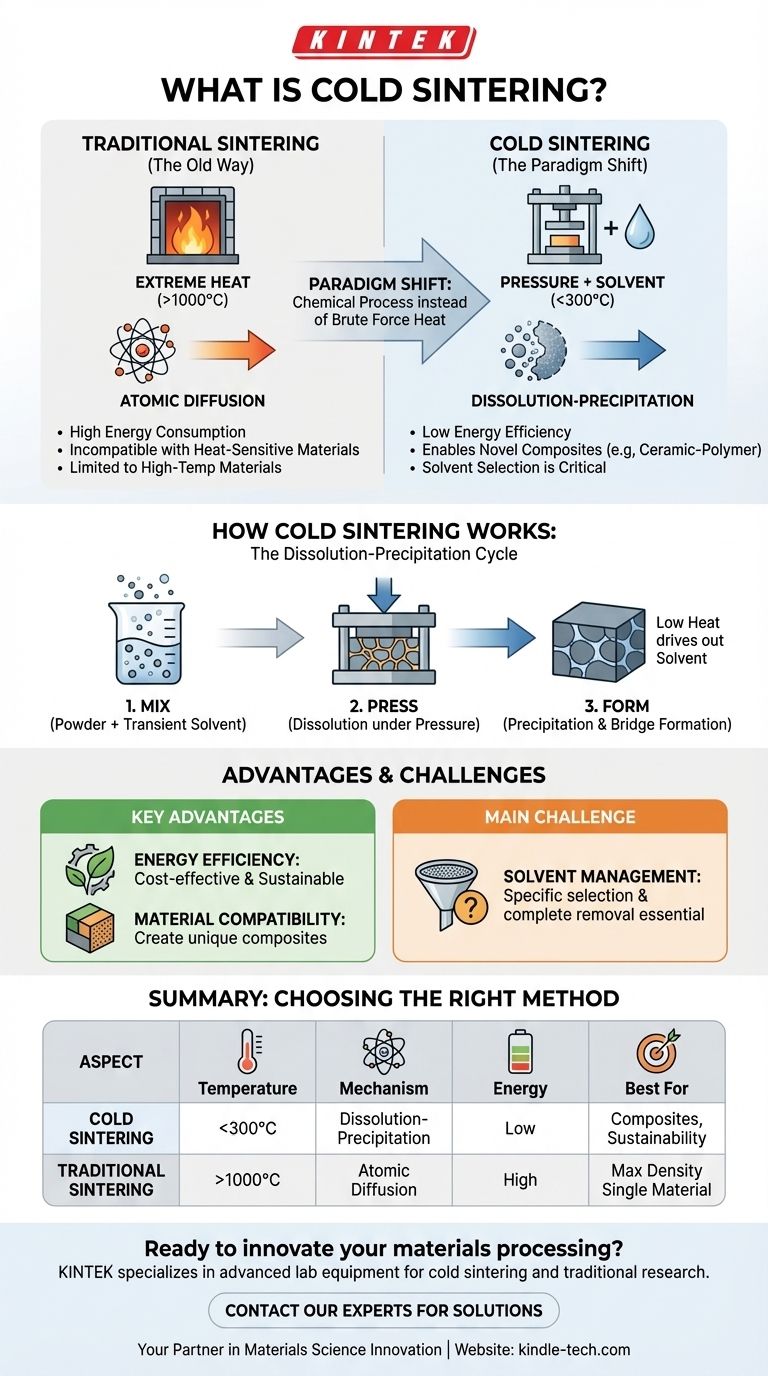

En esencia, la sinterización en frío es un proceso de fabricación que utiliza presión y un disolvente líquido temporal para compactar y solidificar polvos en una masa densa a temperaturas significativamente más bajas que los métodos tradicionales. A diferencia de la sinterización convencional, que se basa en el calor extremo para fusionar las partículas, esta técnica aprovecha los procesos químicos para lograr un resultado similar.

La innovación central de la sinterización en frío es reemplazar la fuerza bruta del calor extremo con la delicadeza de una reacción química asistida por disolvente. Esto reduce drásticamente la energía requerida para la densificación y permite la creación de nuevos materiales compuestos que se destruirían a altas temperaturas.

El problema de la sinterización tradicional

Para comprender el valor de la sinterización en frío, primero debemos analizar el proceso convencional que pretende mejorar. La sinterización tradicional es un método intensivo en energía pero eficaz para crear piezas sólidas a partir de polvos.

El papel del calor extremo

La sinterización convencional utiliza temperaturas extremadamente altas, a menudo miles de grados, como su herramienta principal. Este calor proporciona la energía térmica necesaria para impulsar el proceso de consolidación.

El mecanismo de difusión atómica

A estas altas temperaturas, los átomos de las partículas de polvo se agitan y comienzan a migrar, o difundirse, a través de los límites entre las partículas. Este movimiento atómico borra eficazmente los huecos entre las partículas, fusionándolas en una única pieza sólida sin llegar a fundir completamente el material.

Limitaciones inherentes

Esta dependencia del calor crea dos limitaciones importantes. Primero, requiere una inmensa cantidad de energía, lo que lo convierte en un proceso costoso. Segundo, es incompatible con materiales que tienen puntos de fusión bajos o que se degradarían bajo calor extremo, como los polímeros.

Cómo funciona la sinterización en frío

La sinterización en frío evita la necesidad de energía térmica extrema al introducir un mecanismo diferente para el transporte de material. El "frío" en su nombre es relativo, refiriéndose típicamente a temperaturas por debajo de los 300°C.

El ingrediente clave: un disolvente transitorio

El proceso comienza mezclando el polvo con una pequeña cantidad de un disolvente líquido. Este disolvente es "transitorio", lo que significa que solo está presente durante la etapa de fabricación y se elimina del producto final.

El papel de la presión

Esta mezcla de polvo húmedo se somete a presión. La presión cumple dos funciones: fuerza a las partículas de polvo a un contacto cercano y, con el disolvente, inicia un proceso de disolución y precipitación.

El ciclo de disolución-precipitación

El disolvente disuelve parcialmente la superficie de las partículas de polvo. La presión aplicada luego exprime eficazmente este material disuelto en los poros y huecos entre las partículas sólidas. A medida que el disolvente se expulsa con poco calor, el material disuelto precipita, formando puentes sólidos que unen las partículas en una masa densa.

Comprendiendo las compensaciones

Aunque innovadora, la sinterización en frío no es un reemplazo universal para los métodos tradicionales. La elección depende completamente del material y del resultado deseado.

Ventaja: Eficiencia energética

La ventaja más significativa es la drástica reducción del consumo de energía. Al operar a cientos de grados en lugar de miles, el proceso se vuelve mucho más rentable y sostenible.

Ventaja: Compatibilidad de materiales

La naturaleza de baja temperatura de la sinterización en frío permite cosinterizar materiales con propiedades térmicas muy diferentes. Esto abre la puerta a la creación de compuestos únicos, como mezclas de cerámica y polímeros, que son imposibles de fabricar con métodos convencionales basados en calor.

El desafío: Selección y eliminación del disolvente

La elección del disolvente es crítica y muy específica para el material en polvo que se utiliza. Además, asegurar la eliminación completa del disolvente transitorio de la pieza final es un obstáculo clave del proceso que puede afectar la pureza y las propiedades del producto terminado.

Tomar la decisión correcta para su objetivo

Seleccionar el método de sinterización adecuado requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es crear nuevos materiales compuestos: La sinterización en frío es excepcionalmente adecuada para combinar materiales que no pueden sobrevivir al procesamiento tradicional a alta temperatura, como cerámicas y polímeros.

- Si su enfoque principal es minimizar los costos de energía y el impacto ambiental: Las temperaturas de procesamiento drásticamente más bajas de la sinterización en frío la convierten en la opción clara para una fabricación sostenible.

- Si su enfoque principal es lograr la máxima densidad teórica para un solo material de alta temperatura: La sinterización tradicional a alta temperatura a menudo sigue siendo el método más confiable, ya que evita cualquier posible contaminación residual por disolvente.

En última instancia, la sinterización en frío representa un cambio de paradigma en el procesamiento de materiales, ofreciendo una vía de baja energía para fabricar materiales que antes eran difíciles o imposibles de crear.

Tabla resumen:

| Aspecto | Sinterización en frío | Sinterización tradicional |

|---|---|---|

| Temperatura | Por debajo de 300°C | A menudo miles de grados |

| Mecanismo principal | Disolución-precipitación bajo presión | Difusión atómica mediante calor extremo |

| Consumo de energía | Bajo | Alto |

| Compatibilidad de materiales | Excelente para compuestos (p. ej., cerámica-polímero) | Limitado a materiales de alta temperatura |

| Desafío clave | Selección y eliminación completa del disolvente | Alto costo energético y riesgos de degradación térmica |

¿Listo para innovar en su procesamiento de materiales?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados para investigación y desarrollo de vanguardia. Ya sea que esté explorando nuevos materiales compuestos con sinterización en frío u optimizando procesos tradicionales de alta temperatura, nuestra experiencia y soluciones de productos pueden respaldar sus objetivos de eficiencia energética e innovación de materiales.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudar a equipar su laboratorio para el futuro de la ciencia de los materiales.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

La gente también pregunta

- ¿Cuál es la diferencia entre sinterización y prensado? Una guía de los procesos de metalurgia de polvos

- ¿Cuánto cuesta una prensa isostática? Una guía sobre los precios de laboratorio frente a los industriales

- ¿Qué es una prensa isostática en frío? Logre una compactación uniforme de polvo para piezas complejas

- ¿Cuáles son las aplicaciones del prensado isostático en frío? Logre una densidad uniforme para piezas complejas

- ¿Cuál es el proceso del grafito isostático? Una guía para la creación de material uniforme y de alto rendimiento