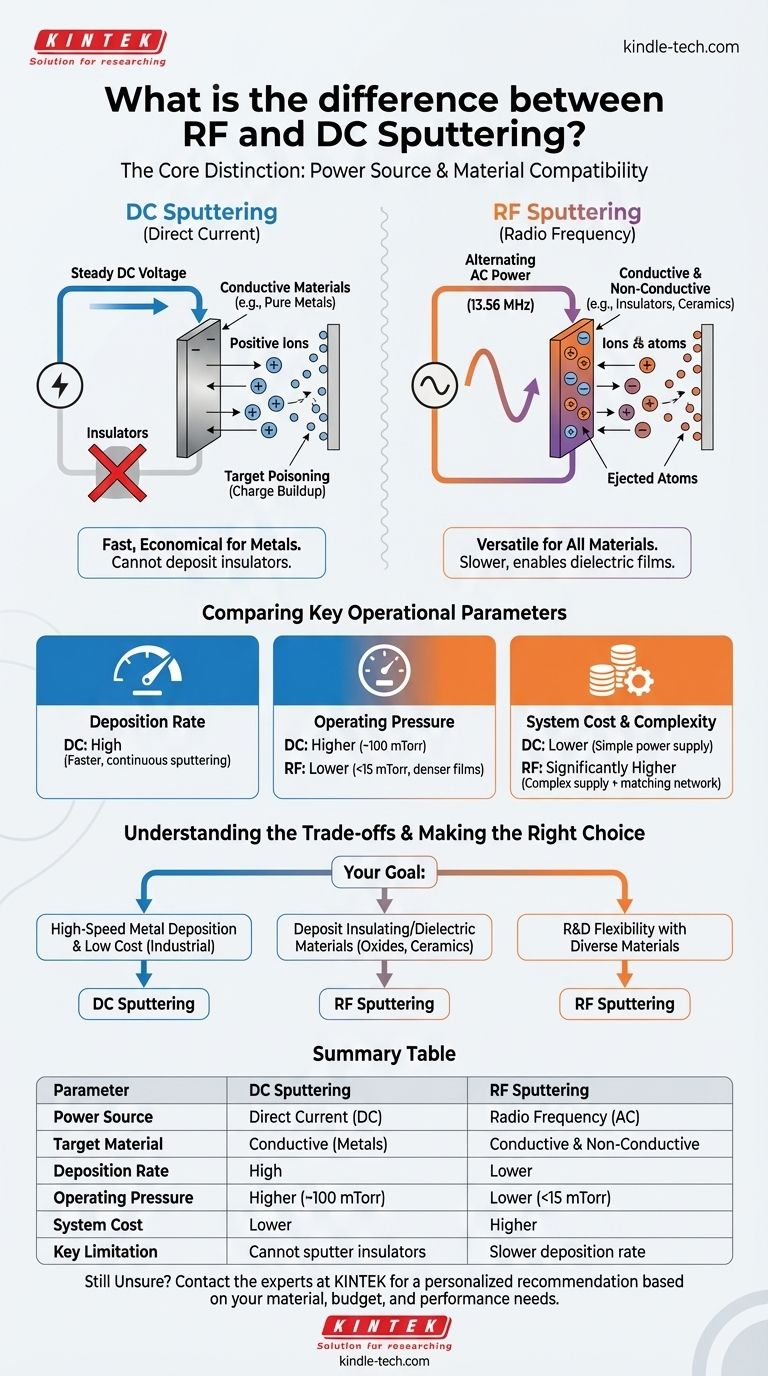

La diferencia fundamental entre la pulverización catódica por RF y DC radica en el tipo de fuente de energía que utilizan y, en consecuencia, en los tipos de materiales que pueden depositar. La pulverización catódica por DC (Corriente Directa) utiliza un voltaje DC constante y es altamente efectiva para materiales conductores como los metales puros. La pulverización catódica por RF (Radiofrecuencia) utiliza una fuente de energía AC alterna, lo que le permite depositar con éxito materiales no conductores o aislantes, una tarea imposible para la pulverización catódica por DC.

Su elección entre estos dos métodos no es arbitraria; está dictada enteramente por el material objetivo. La pulverización catódica por DC es el caballo de batalla rápido y económico para depositar metales, mientras que la pulverización catódica por RF proporciona la versatilidad crítica necesaria para películas delgadas aislantes (dieléctricas).

La distinción principal: Potencia y compatibilidad de materiales

La elección entre la pulverización catódica por RF y DC comienza y termina con las propiedades eléctricas del material que pretende depositar en su sustrato.

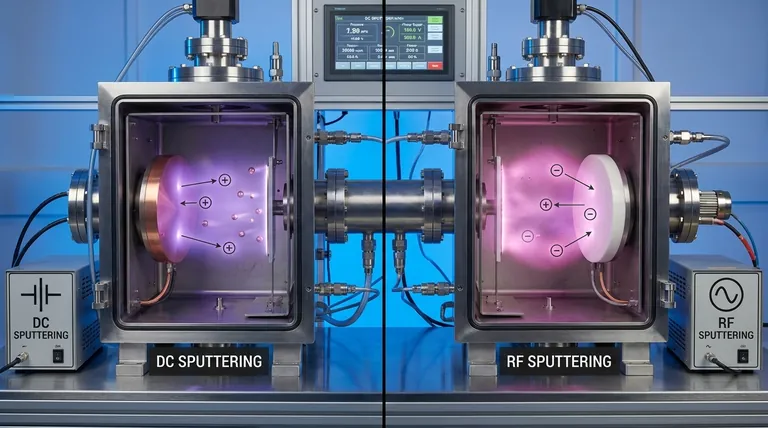

Cómo funciona la pulverización catódica por DC

En un sistema de pulverización catódica por DC, se aplica un alto voltaje DC al material objetivo, dándole una fuerte carga negativa. Esto atrae iones cargados positivamente del gas de plasma (como el argón).

Estos iones se aceleran y golpean el objetivo con gran fuerza, desprendiendo átomos que luego viajan y se depositan como una película delgada en el sustrato. Este proceso es simple, rápido y altamente eficiente.

La limitación crítica de la DC

El método DC se basa en que el material objetivo sea eléctricamente conductor para disipar la carga de los iones positivos entrantes.

Si intenta utilizar un material no conductor (aislante), como un óxido cerámico, la carga positiva de los iones se acumula rápidamente en la superficie del objetivo. Esta acumulación, conocida como "envenenamiento del objetivo", eventualmente repele cualquier otro ion positivo entrante, deteniendo el proceso de pulverización catódica y potencialmente causando arcos eléctricos dañinos.

Cómo la pulverización catódica por RF resuelve el problema

La pulverización catódica por RF supera esta limitación utilizando una fuente de energía AC que alterna su polaridad a una frecuencia de radio (típicamente 13.56 MHz).

En una mitad del ciclo, el objetivo es negativo, atrayendo iones y causando la pulverización catódica al igual que en un sistema DC. En la otra mitad, el objetivo se vuelve positivo, atrayendo electrones del plasma. Estos electrones neutralizan instantáneamente la carga positiva que se acumuló durante la fase de pulverización catódica.

Esta conmutación rápida evita la acumulación de carga, permitiendo la pulverización catódica continua y estable de materiales aislantes.

Comparación de parámetros operativos clave

Más allá de la compatibilidad de materiales, los dos métodos difieren en velocidad, condiciones de operación y costo.

Tasa de deposición y eficiencia

La pulverización catódica por DC generalmente tiene una tasa de deposición mucho más alta. Debido a que su potencia se dedica continuamente a pulverizar el objetivo, es significativamente más rápida y eficiente para depositar metales.

La pulverización catódica por RF es inherentemente más lenta porque una parte de su ciclo se utiliza para la neutralización de carga en lugar de la pulverización catódica.

Presión de operación

Los sistemas de RF pueden mantener un plasma estable a presiones de gas más bajas (por ejemplo, por debajo de 15 mTorr) en comparación con los sistemas de DC (que pueden requerir hasta 100 mTorr).

Una presión más baja suele ser ventajosa. Significa que hay menos átomos de gas entre el objetivo y el sustrato, lo que resulta en menos colisiones y una trayectoria más directa para los átomos pulverizados. Esto puede conducir a películas más densas y de mayor calidad.

Complejidad y costo del sistema

Un sistema de pulverización catódica por DC es relativamente simple y económico, requiriendo solo una fuente de alimentación DC de alto voltaje.

Un sistema de RF es más complejo y significativamente más caro. Requiere una fuente de alimentación de RF especializada y una red de adaptación de impedancia para entregar energía de manera eficiente al plasma, lo que aumenta tanto el costo inicial como la complejidad operativa.

Comprendiendo las compensaciones

Elegir una técnica de pulverización catódica requiere equilibrar sus necesidades de material con las limitaciones de rendimiento y presupuesto.

El dilema de la versatilidad frente a la velocidad

La pulverización catódica por RF ofrece una versatilidad inigualable, capaz de depositar casi cualquier material, desde metales puros hasta aislantes cerámicos complejos. La contrapartida de esta flexibilidad es una menor tasa de deposición.

La pulverización catódica por DC es una especialista. Hace una cosa —depositar materiales conductores— extremadamente bien, priorizando la velocidad y el rendimiento por encima de todo.

El dilema del costo frente a la capacidad

La pulverización catódica por DC es la elección económica clara para la producción de alto volumen de recubrimientos metálicos. Su simplicidad y eficiencia mantienen bajos los costos operativos.

La pulverización catódica por RF representa una inversión necesaria para la investigación o fabricación que involucre materiales dieléctricos. El costo más alto proporciona acceso a una clase de materiales que los sistemas DC simplemente no pueden manejar.

Tomando la decisión correcta para su objetivo

Los requisitos de su aplicación le indicarán directamente la tecnología correcta.

- Si su enfoque principal es depositar metales conductores a alta velocidad y bajo costo: La pulverización catódica por DC es la elección clara y superior, especialmente para aplicaciones a escala industrial.

- Si su enfoque principal es depositar materiales aislantes (dieléctricos) como óxidos, nitruros o cerámicas: La pulverización catódica por RF es la opción esencial y única viable, ya que la pulverización catódica por DC no puede procesar estos materiales.

- Si su enfoque principal es la investigación y el desarrollo con diversos materiales: Un sistema de pulverización catódica por RF proporciona la máxima flexibilidad, permitiéndole experimentar con objetivos tanto conductores como no conductores.

En última instancia, comprender esta diferencia fundamental en la entrega de energía le permite seleccionar la herramienta precisa requerida para sus objetivos de deposición de materiales.

Tabla resumen:

| Parámetro | Pulverización catódica por DC | Pulverización catódica por RF |

|---|---|---|

| Fuente de energía | Corriente Directa (DC) | Radiofrecuencia (AC) |

| Material objetivo | Conductor (Metales) | Conductor y No conductor (Aislantes, Cerámicas) |

| Tasa de deposición | Alta | Menor |

| Presión de operación | Más alta (~100 mTorr) | Más baja (<15 mTorr) |

| Costo del sistema | Menor | Mayor |

| Limitación clave | No puede pulverizar materiales aislantes | Menor tasa de deposición |

¿Aún no está seguro de qué método de pulverización catódica es el adecuado para su proyecto?

Elegir entre la pulverización catódica por RF y DC es fundamental para lograr películas delgadas de alta calidad. Los expertos de KINTEK pueden ayudarle a tomar esta decisión basándose en su material específico, presupuesto y requisitos de rendimiento.

Nos especializamos en proporcionar equipos de laboratorio precisos y consumibles para todas sus necesidades de deposición. Ya sea que se enfoque en recubrimientos metálicos de alto rendimiento con DC o en películas dieléctricas versátiles con RF, tenemos la solución.

Contacte a nuestro equipo técnico hoy mismo para discutir su aplicación y obtener una recomendación personalizada. Deje que KINTEK sea su socio en la investigación y producción de materiales avanzados.

#FormularioDeContacto para empezar!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma