En términos sencillos, el recubrimiento electrónico, o E-coating, es un proceso de acabado que utiliza una corriente eléctrica para aplicar un recubrimiento similar a la pintura sobre una superficie metálica. Desarrollado originalmente para la industria automotriz, es valorado por su capacidad para proporcionar un acabado altamente uniforme, duradero y resistente a la corrosión en cualquier pieza metálica que pueda conducir electricidad, como acero, aluminio y zinc.

El E-coating resuelve un desafío fundamental de fabricación: cómo proteger completamente una pieza metálica, incluyendo sus bordes complejos y cavidades internas. Lo logra utilizando electricidad para atraer partículas de pintura a la superficie metálica, lo que resulta en una capa protectora excepcionalmente uniforme y resistente.

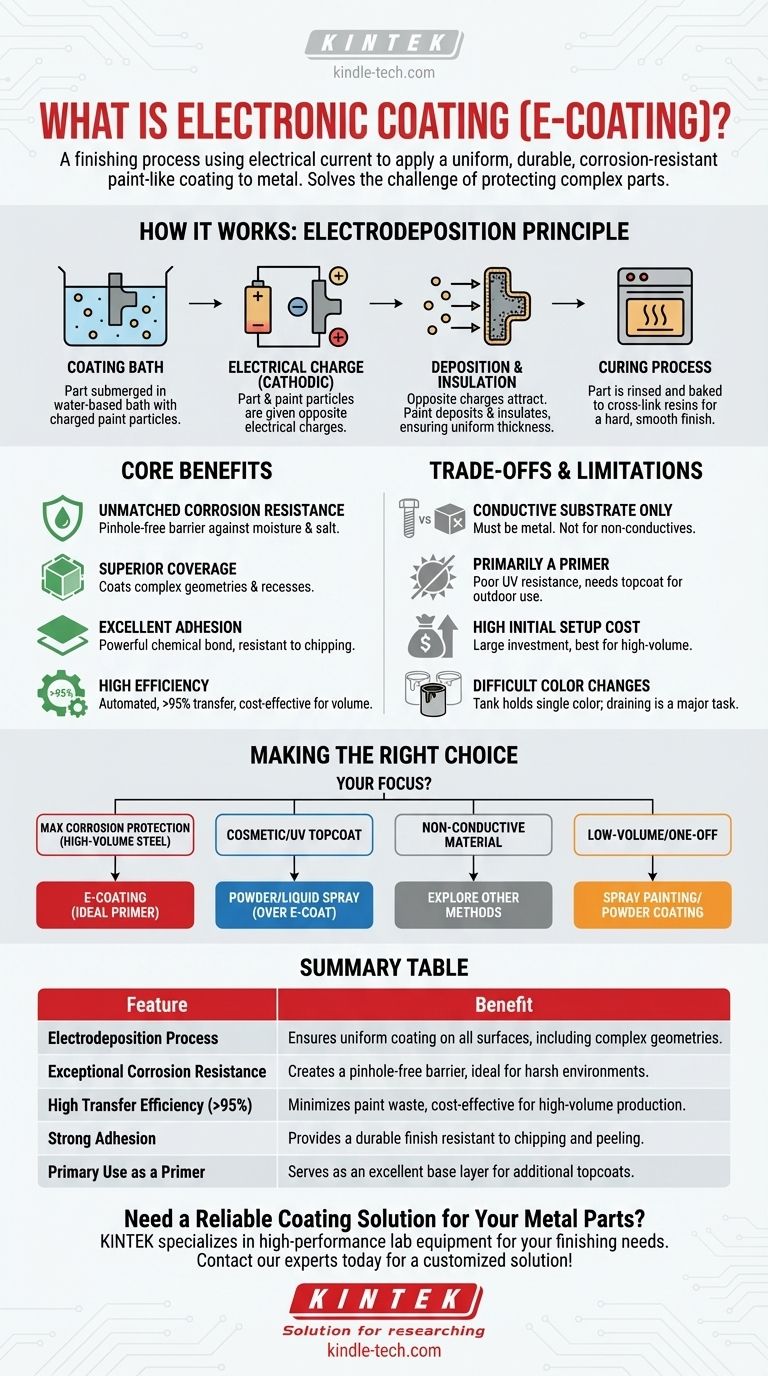

Cómo funciona el recubrimiento electrónico: El principio de la electrodeposición

El proceso de E-coating es fundamentalmente diferente de la pulverización tradicional. Se asemeja más a la galvanoplastia, pero con partículas de pintura suspendidas en una solución a base de agua.

El baño de recubrimiento

El proceso comienza con un gran tanque que contiene un baño de E-coat. Este baño consiste en agua desionizada, sólidos de pintura (típicamente epoxi o acrílico) y pequeñas cantidades de solvente. Las partículas de pintura reciben una carga eléctrica.

La carga eléctrica

La pieza metálica a recubrir se sumerge en el baño y se conecta a un electrodo, dándole la carga eléctrica opuesta. En los sistemas modernos, la pieza es típicamente el cátodo (carga negativa), y las partículas de pintura son positivas, un método llamado electrodeposición catódica.

Deposición y aislamiento

Debido a que las cargas opuestas se atraen, las partículas de pintura migran a través del agua y se depositan en cada superficie conductora de la pieza. A medida que el recubrimiento se acumula, aísla la superficie, lo que automáticamente fuerza a la corriente a encontrar las áreas restantes sin recubrir. Este efecto de "autolimitación" es lo que garantiza un espesor perfectamente uniforme, incluso dentro de secciones huecas y en bordes afilados.

El proceso de curado

Después de un tiempo establecido, la pieza se retira del baño. Luego se enjuaga para eliminar cualquier partícula de pintura suelta y se hornea en un horno industrial. Este proceso de curado reticula las resinas poliméricas, transformando la película depositada en un acabado duro, duradero y liso.

Beneficios clave del proceso de E-coating

Los fabricantes eligen el E-coating por un conjunto específico de ventajas de alto rendimiento que otros métodos tienen dificultades para igualar.

Resistencia a la corrosión inigualable

El principal beneficio del E-coating es su excepcional capacidad para proteger contra la corrosión. La película continua y sin poros que crea proporciona una barrera robusta contra la humedad y la sal, razón por la cual es el estándar para carrocerías y componentes de chasis automotrices.

Cobertura y uniformidad superiores

Debido a que el proceso es impulsado por corriente eléctrica, el recubrimiento es "arrastrado" a cada hueco y esquina de la pieza. Esto elimina las limitaciones de "línea de visión" de la pintura en aerosol, asegurando que las geometrías complejas estén completamente protegidas.

Excelente adherencia

El E-coating crea un fuerte enlace químico con el sustrato metálico. Esto resulta en una adherencia excepcional, haciendo que el acabado sea altamente resistente al astillado, descascarillado o pelado en comparación con muchos otros tipos de recubrimientos.

Alta eficiencia y rentabilidad

El proceso es altamente automatizado y tiene una eficiencia de transferencia de más del 95%, lo que significa que se desperdicia muy poca pintura. Para tiradas de producción de alto volumen, esto convierte al E-coating en una opción de acabado extremadamente económica.

Comprendiendo las ventajas y limitaciones

Aunque potente, el E-coating no es una solución universal. Su naturaleza específica conlleva limitaciones importantes.

Requiere un sustrato conductor

El requisito más fundamental es que la pieza debe estar hecha de un metal conductor. El E-coating no se puede usar directamente en plásticos, madera, compuestos u otros materiales no conductores.

Utilizado principalmente como imprimación

La mayoría de las fórmulas de E-coat, especialmente las comunes a base de epoxi, tienen poca resistencia a los rayos UV. Se agrietarán y degradarán con la exposición prolongada al sol. Por esta razón, el E-coat se usa con mayor frecuencia como una imprimación de primera clase, que luego se recubre con una pintura o recubrimiento en polvo más estable a los rayos UV.

Alto costo inicial de instalación

La infraestructura para el E-coating, incluidos los grandes tanques de inmersión, rectificadores y hornos de curado, representa una inversión de capital significativa. Esto hace que el proceso sea más adecuado para líneas de fabricación dedicadas de alto volumen.

Dificultad para cambiar colores

Un tanque de E-coat contiene miles de galones de un solo color, más comúnmente negro. Drenar, limpiar y rellenar un tanque para cambiar de color es una tarea importante. En consecuencia, las instalaciones rara vez ofrecen más de una o dos opciones de color.

Tomando la decisión correcta para su aplicación

Seleccionar el recubrimiento adecuado depende completamente del material, el volumen y los requisitos de rendimiento de su proyecto.

- Si su enfoque principal es la máxima protección contra la corrosión para piezas de acero de alto volumen: El E-coating es el estándar indiscutible de la industria y debe ser su primera consideración, especialmente como imprimación.

- Si su enfoque principal es un acabado cosmético con muchas opciones de color o resistencia a los rayos UV: Considere el recubrimiento en polvo o la pintura en aerosol líquida sobre una imprimación de E-coat o como un proceso independiente.

- Si su enfoque principal es recubrir un material no conductor como plástico o madera: El E-coating no es una opción viable; debe explorar otros métodos de acabado.

- Si su enfoque principal es un proyecto de bajo volumen o único: Los altos costos de instalación y la complejidad del E-coating hacen que procesos como la pintura en aerosol o el recubrimiento en polvo sean mucho más prácticos.

En última instancia, el E-coating sirve como la capa protectora fundamental para millones de productos, ofreciendo rendimiento donde más importa.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Proceso de electrodeposición | Garantiza un recubrimiento uniforme en todas las superficies, incluidas geometrías complejas y cavidades internas. |

| Excepcional resistencia a la corrosión | Crea una barrera sin poros, ideal para entornos hostiles. |

| Alta eficiencia de transferencia (>95%) | Minimiza el desperdicio de pintura, haciéndolo rentable para la producción de alto volumen. |

| Fuerte adherencia | Proporciona un acabado duradero resistente al astillado y al pelado. |

| Uso principal como imprimación | Sirve como una excelente capa base para recubrimientos adicionales (por ejemplo, recubrimiento en polvo). |

¿Necesita una solución de recubrimiento confiable para sus piezas metálicas?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento y consumibles adaptados a sus necesidades de acabado. Ya sea que trabaje en la industria automotriz, aeroespacial o manufacturera, nuestra experiencia garantiza que logre resultados duraderos y resistentes a la corrosión.

Permítanos ayudarle a optimizar su proceso de recubrimiento—¡contacte hoy a nuestros expertos para una solución personalizada!

Guía Visual

Productos relacionados

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Celda de Flujo Personalizable para Reducción de CO2 para Investigación de NRR, ORR y CO2RR

- Crisol de evaporación para materia orgánica

- Dióxido de iridio IrO2 para electrólisis del agua

La gente también pregunta

- ¿Cuál es la aplicación de RRDE? Desbloquee conocimientos cuantitativos sobre catalizadores y reacciones

- ¿Cuál es una aplicación común para el electrodo de alambre/varilla de platino? La guía esencial de los contraelectrodos

- ¿Qué es el RRDE en electroquímica? Desbloquee vías de reacción detalladas con análisis de doble electrodo

- ¿Cuál es la diferencia entre un electrodo de disco anular y un electrodo de disco giratorio? Desbloquee conocimientos electroquímicos más profundos

- ¿Cuál es el papel común de un electrodo de disco de platino? Una guía para su uso principal como electrodo de trabajo