En esencia, el tratamiento térmico para fundición es un proceso controlado de calentamiento y enfriamiento que se utiliza después de que una pieza metálica ha sido fundida para alterar fundamentalmente su estructura interna. Esto se hace para mejorar sus propiedades mecánicas, haciendo que el componente final sea más fuerte, más duradero y más adecuado para su aplicación prevista de lo que sería en su estado en bruto, "tal como se fundió".

El propósito principal del tratamiento térmico de una fundición es corregir las imperfecciones estructurales y liberar las tensiones internas creadas durante el proceso de solidificación. Transforma una pieza en bruto potencialmente frágil e inconsistente en un componente de ingeniería fiable y de alto rendimiento.

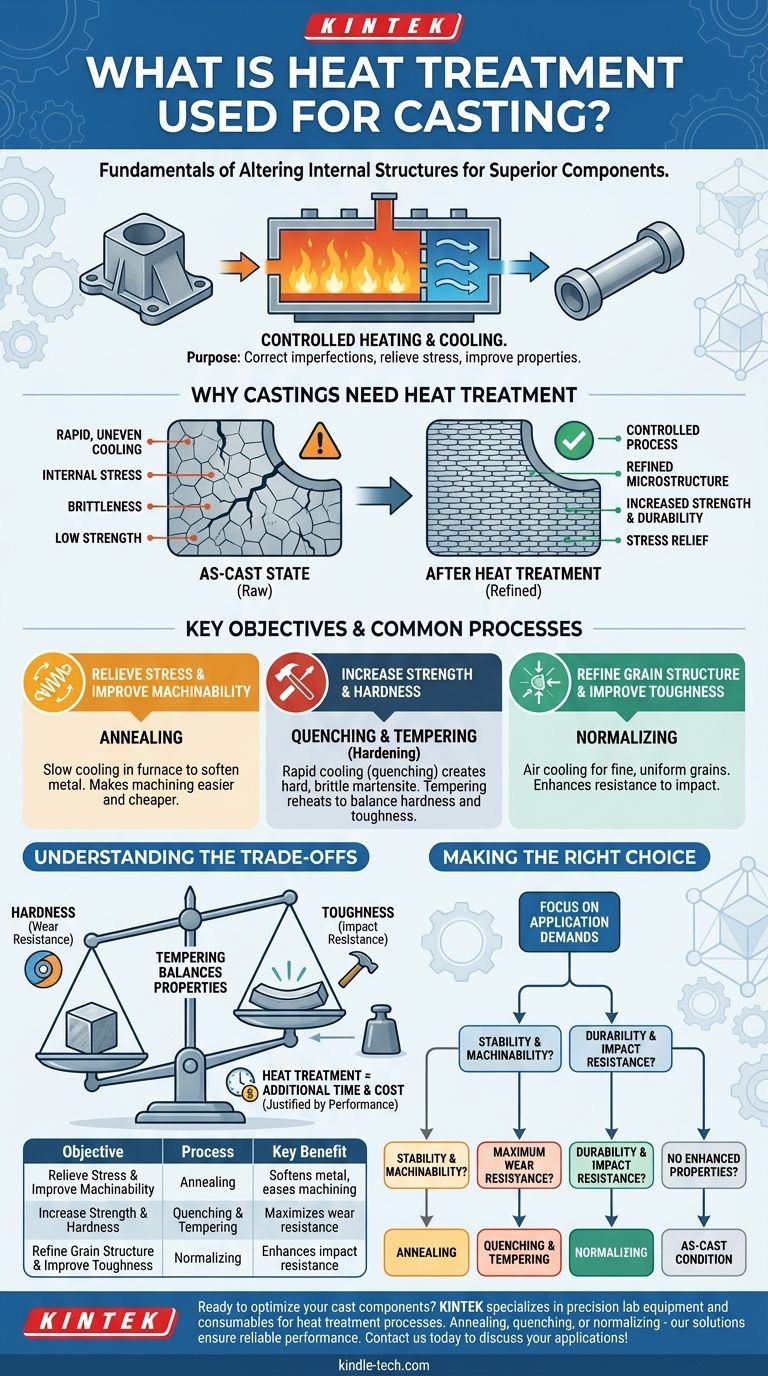

Por qué las fundiciones requieren tratamiento térmico

Una pieza metálica recién salida de su molde se encuentra en estado "tal como se fundió". Aunque tiene la forma correcta, su estructura microscópica interna, o microestructura, a menudo está lejos de ser óptima debido a la naturaleza incontrolada del enfriamiento.

El problema con el estado "tal como se fundió"

El enfriamiento rápido y desigual del metal fundido en un molde crea tensiones internas significativas. Esto puede hacer que la pieza sea propensa a agrietarse o deformarse más tarde durante su vida útil.

Además, el proceso de enfriamiento puede resultar en una estructura de grano gruesa y no uniforme. Esto a menudo conduce a propiedades indeseables como fragilidad y baja resistencia.

El objetivo: Refinar la microestructura

El tratamiento térmico actúa como una medida correctiva. Al elevar cuidadosamente la fundición a una temperatura específica, mantenerla allí y luego enfriarla a una velocidad controlada, podemos refinar esta estructura interna.

Este proceso permite que la estructura cristalina del metal se realinee en una disposición más uniforme y favorable, mejorando directamente sus propiedades mecánicas.

Objetivos clave y procesos comunes

Se utilizan diferentes procesos de tratamiento térmico para lograr objetivos de ingeniería específicos. La elección depende completamente de lo que se necesite que haga el componente final.

Objetivo 1: Liberar tensiones y mejorar la mecanizabilidad

Proceso: Recocido. Esto implica calentar la fundición a una temperatura alta y luego enfriarla muy lentamente, a menudo dejándola enfriar dentro del horno. Este enfriamiento lento libera las tensiones internas atrapadas del proceso de fundición.

Un beneficio importante del recocido es que ablanda el metal, haciéndolo significativamente más fácil y menos costoso de mecanizar.

Objetivo 2: Aumentar la resistencia y la dureza

Proceso: Temple y Revenido (Endurecimiento). Para hacer que una fundición de acero o hierro sea mucho más dura y resistente, se calienta a una temperatura alta y luego se enfría muy rápidamente "templándola" en un líquido como agua, aceite o polímero.

Este enfriamiento rápido atrapa la microestructura en un estado muy duro pero también muy frágil llamado martensita. Luego, la pieza se revene —se recalienta a una temperatura más baja— para reducir esa fragilidad y aumentar su tenacidad, logrando un equilibrio funcional de propiedades.

Objetivo 3: Refinar la estructura del grano y mejorar la tenacidad

Proceso: Normalizado. Este proceso es común para fundiciones de acero. Implica calentar la pieza por encima de su temperatura crítica y luego dejarla enfriar al aire libre.

Este enfriamiento al aire es más rápido que el recocido pero más lento que el temple. Da como resultado una estructura de grano fina y uniforme que aumenta tanto la resistencia como la tenacidad de la fundición, haciéndola más resistente al impacto.

Comprender las compensaciones

El tratamiento térmico no es una solución mágica; es una serie de compromisos de ingeniería diseñados para lograr un perfil de rendimiento específico. Comprender estas compensaciones es fundamental.

El dilema de la dureza frente a la tenacidad

La compensación más fundamental es entre dureza y tenacidad. Un material muy duro sobresale en la resistencia al desgaste y la abrasión, pero a menudo es frágil y puede fracturarse fácilmente bajo un impacto repentino.

Por el contrario, un material muy tenaz puede absorber mucha energía y deformarse sin romperse, pero puede ser demasiado blando para resistir el desgaste superficial. El proceso de revenido está diseñado específicamente para navegar esta compensación sacrificando algo de dureza para obtener la tenacidad esencial.

El impacto en el costo y el tiempo

El tratamiento térmico es un paso de fabricación adicional que añade tiempo y costo al ciclo de producción. Los hornos consumen una cantidad significativa de energía y el proceso extiende el tiempo de entrega de las piezas terminadas.

Por lo tanto, la decisión de aplicar tratamiento térmico debe justificarse por los requisitos de rendimiento de la aplicación final. Solo se especifica cuando las propiedades del material tal como se fundió son insuficientes.

Tomar la decisión correcta para su objetivo

La selección del proceso de tratamiento térmico correcto está impulsada por las demandas del entorno de servicio del componente.

- Si su enfoque principal es la estabilidad y la mecanizabilidad: El recocido es la mejor opción para liberar tensiones internas y ablandar el material para facilitar la fabricación.

- Si su enfoque principal es la máxima resistencia al desgaste: Es necesario un proceso de temple y revenido para lograr la alta dureza requerida para prevenir la abrasión.

- Si su enfoque principal es la durabilidad y la resistencia al impacto: El normalizado es un método excelente y rentable para refinar la estructura del grano y mejorar la tenacidad general de las fundiciones de acero.

- Si su componente no requiere propiedades mejoradas: Para aplicaciones no críticas, dejar la pieza en su estado tal como se fundió puede ser la solución más económica.

En última instancia, el tratamiento térmico eleva una simple fundición de un objeto moldeado a un componente de ingeniería de precisión con propiedades adaptadas.

Tabla de resumen:

| Objetivo | Proceso | Beneficio clave |

|---|---|---|

| Liberar tensiones y mejorar la mecanizabilidad | Recocido | Ablanda el metal, facilita el mecanizado |

| Aumentar la resistencia y la dureza | Temple y Revenido | Maximiza la resistencia al desgaste |

| Refinar la estructura del grano y mejorar la tenacidad | Normalizado | Mejora la resistencia al impacto |

¿Listo para optimizar sus componentes fundidos? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos de tratamiento térmico. Ya sea que esté recociendo, templando o normalizando, nuestras soluciones garantizan un rendimiento fiable y resultados consistentes para sus necesidades de laboratorio. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el requisito de energía para un horno mufla? Garantice un funcionamiento seguro y eficiente

- ¿Cuáles son los usos de un horno de laboratorio en química? Desbloqueo de la síntesis y análisis de materiales a alta temperatura

- ¿Cuál es el propósito de un horno mufla? Lograr un calentamiento puro y libre de contaminación a altas temperaturas

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para las necesidades de su laboratorio

- ¿Cuál es el rango de temperatura de un horno? Explicación desde 1100°C hasta más de 2000°C