En esencia, la Deposición Química de Vapor por Plasma de Alta Densidad (HDP-CVD) es un proceso avanzado de deposición de película delgada utilizado principalmente en la fabricación de semiconductores. A diferencia de los métodos convencionales, utiliza un plasma muy denso y de alta energía tanto para depositar material como para pulverizarlo (o grabarlo) simultáneamente. Este mecanismo único de doble acción le permite crear películas extremadamente densas y de alta calidad que pueden rellenar trincheras muy estrechas y profundas en microchips sin crear vacíos.

La característica definitoria del HDP-CVD no es solo su uso de plasma, sino su capacidad para realizar deposición y pulverizado simultáneos. Esto lo convierte en el estándar de la industria para aplicaciones de relleno de huecos donde un material uniforme y sin vacíos es fundamental.

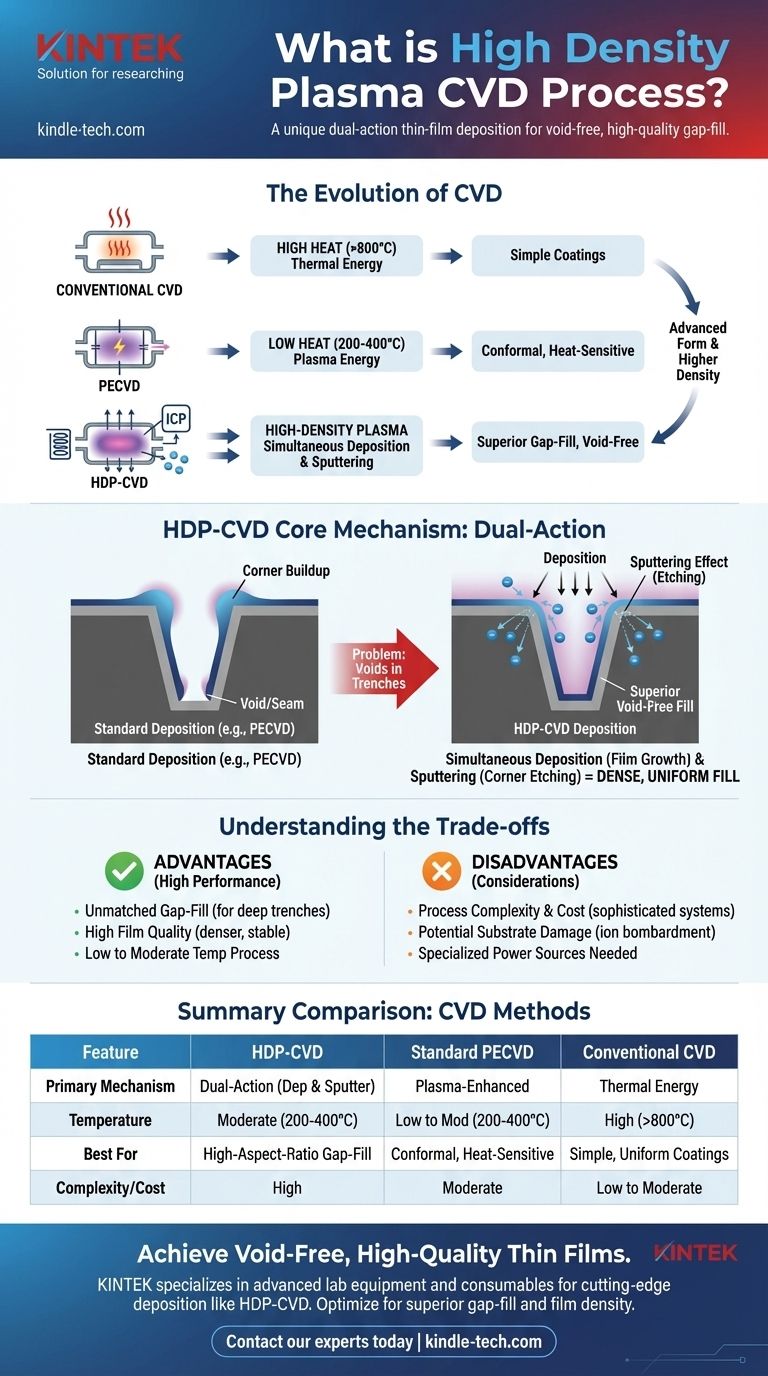

De CVD Convencional a Plasma de Alta Densidad

Para entender el HDP-CVD, es útil verlo como una evolución de técnicas de deposición más simples. Cada paso en su desarrollo fue impulsado por la necesidad de resolver un problema de ingeniería específico.

La Base: CVD Convencional

El proceso tradicional de Deposición Química de Vapor (CVD) implica introducir gases precursores en una cámara de reacción.

El calor alto proporciona la energía necesaria para que estos gases reaccionen y depositen una película delgada sólida sobre un sustrato, como una oblea de silicio. Este método es eficaz para crear recubrimientos uniformes en muchas superficies.

El Problema con el Calor

El CVD convencional opera a temperaturas muy altas, a menudo superando los 800 °C. Este calor extremo puede dañar los componentes sensibles ya fabricados en un dispositivo y limitar los tipos de materiales que se pueden utilizar como sustratos.

La Primera Evolución: CVD Mejorado por Plasma (PECVD)

El CVD Mejorado por Plasma (PECVD) se desarrolló para resolver el problema del calor. En lugar de depender únicamente de la energía térmica, el PECVD utiliza un campo eléctrico para crear un plasma.

Este plasma contiene electrones de alta energía que proporcionan la energía necesaria para impulsar las reacciones químicas a temperaturas mucho más bajas (típicamente 200-400 °C). Esto abrió la puerta a recubrir materiales sensibles al calor.

¿Qué Hace Diferente al "Plasma de Alta Densidad"?

El HDP-CVD es una forma especializada y más avanzada de PECVD. El descriptor "alta densidad" es clave para sus capacidades únicas y se define por dos factores principales.

Definición de Densidad de Plasma

La densidad de plasma se refiere a la concentración de iones dentro del plasma. Un reactor HDP genera un plasma con una densidad iónica que es de 100 a 10,000 veces mayor que la de un sistema PECVD estándar.

Esto se logra típicamente utilizando una fuente de energía secundaria, como una bobina de Plasma Acoplado Inductivamente (ICP), que energiza el gas de manera más eficiente.

El Mecanismo de Doble Acción: Deposición y Pulverizado (Sputtering)

Esta densidad iónica extremadamente alta es lo que permite la característica distintiva del proceso. Mientras los precursores químicos depositan una película, la alta concentración de iones energéticos que bombardean la superficie de la oblea simultáneamente pulverizan o graban material.

La clave es que este efecto de pulverizado es direccional y más agresivo en las esquinas y bordes afilados.

El Resultado: Relleno de Huecos Superior

Imagine rellenar una trinchera estrecha. En un proceso de deposición estándar, el material se acumula más rápido en las esquinas superiores, sellando potencialmente la trinchera antes de que se llene por completo y dejando un vacío o costura en su interior.

Con HDP-CVD, la acción de pulverizado graba continuamente esta acumulación de las esquinas. Esto permite que el proceso de deposición llegue hasta el fondo, dando como resultado un relleno denso y sin vacíos incluso en estructuras de muy alta relación de aspecto (profundas y estrechas).

Comprender las Compensaciones

Aunque es potente, el HDP-CVD no es la solución para todas las aplicaciones. Sus beneficios conllevan costos y complejidades específicas que deben considerarse.

Ventaja: Relleno de Huecos Inigualable

La razón principal para usar HDP-CVD es su capacidad para producir películas sin vacíos dentro de trincheras profundas y topografías complejas. Esto es fundamental para crear interconexiones y capas de aislamiento confiables en los circuitos integrados modernos.

Ventaja: Alta Calidad de Película

El bombardeo iónico constante durante la deposición conduce a una película más densa, más estable y de mayor calidad en comparación con lo que se logra típicamente con PECVD estándar.

Desventaja: Complejidad y Costo del Proceso

Los reactores HDP-CVD son significativamente más complejos y costosos que los sistemas CVD o PECVD convencionales. Requieren fuentes de energía sofisticadas y sistemas de control para gestionar el equilibrio entre deposición y pulverizado.

Desventaja: Potencial de Daño al Sustrato

El mismo bombardeo iónico de alta energía que permite un relleno de huecos superior también puede causar daño físico a las capas del dispositivo subyacentes si el proceso no se controla meticulosamente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto depende completamente de las limitaciones geométricas y los requisitos de rendimiento de su aplicación específica.

- Si su enfoque principal es depositar una película simple y conformada sobre una superficie plana o suavemente inclinada: El PECVD estándar o incluso el CVD térmico suelen ser más rentables y perfectamente suficientes.

- Si su enfoque principal es rellenar trincheras o vías profundas y estrechas sin crear vacíos (relleno de huecos de alta relación de aspecto): El HDP-CVD es la opción superior y a menudo necesaria, esencial para la fabricación de dispositivos avanzados.

- Si su enfoque principal es recubrir dispositivos o sustratos sensibles a la temperatura: Cualquier método basado en plasma como PECVD o HDP-CVD es enormemente preferible al CVD convencional de alta temperatura.

En última instancia, elegir la técnica de deposición correcta requiere alinear las capacidades únicas del proceso con las demandas específicas de material y estructura de su proyecto.

Tabla Resumen:

| Característica | HDP-CVD | PECVD Estándar | CVD Convencional |

|---|---|---|---|

| Mecanismo Principal | Deposición y pulverizado simultáneos | Deposición mejorada por plasma | Deposición por energía térmica |

| Temperatura | Moderada (200-400°C) | Baja a Moderada (200-400°C) | Alta (>800°C) |

| Mejor Para | Relleno de huecos de alta relación de aspecto, películas sin vacíos | Recubrimientos conformados en materiales sensibles al calor | Recubrimientos simples y uniformes en sustratos robustos |

| Ventaja Clave | Capacidad superior de relleno de huecos | Proceso a menor temperatura | Simplicidad y amplia compatibilidad de materiales |

| Complejidad/Costo | Alto | Moderado | Bajo a Moderado |

¿Listo para lograr películas delgadas de alta calidad y sin vacíos para sus aplicaciones de semiconductores más exigentes?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando las herramientas precisas necesarias para procesos de deposición de vanguardia como HDP-CVD. Nuestra experiencia ayuda a los laboratorios a optimizar su fabricación de semiconductores para un relleno de huecos y una densidad de película superiores.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de deposición de película delgada e impulsar su investigación hacia adelante.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuál es el propósito del PECVD? Lograr la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son las presiones y temperaturas de operación típicas para los sistemas PECVD? Guía experta para parámetros óptimos

- ¿Cuál es el proceso de deposición química de vapor asistida por plasma (PECVD) de nitruro de silicio? Lograr la deposición de película de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de los recubrimientos DLC? Aumente la vida útil y el rendimiento de los componentes

- ¿Cómo mejora el postratamiento en un horno de recocido las películas delgadas de a-SiC PECVD? Lograr una estabilidad superior del material

- ¿Cuáles son las aplicaciones comunes de los sistemas PECVD en la industria de semiconductores? Mejora tu fabricación de películas delgadas

- ¿Qué es la técnica de deposición química de vapor asistida por plasma? Permite recubrimientos de película delgada de alta calidad a baja temperatura

- ¿Cuál es la función de un sistema PECVD de microondas para nanoespigas de diamante? Síntesis de nanoestructuras de precisión en un solo paso.