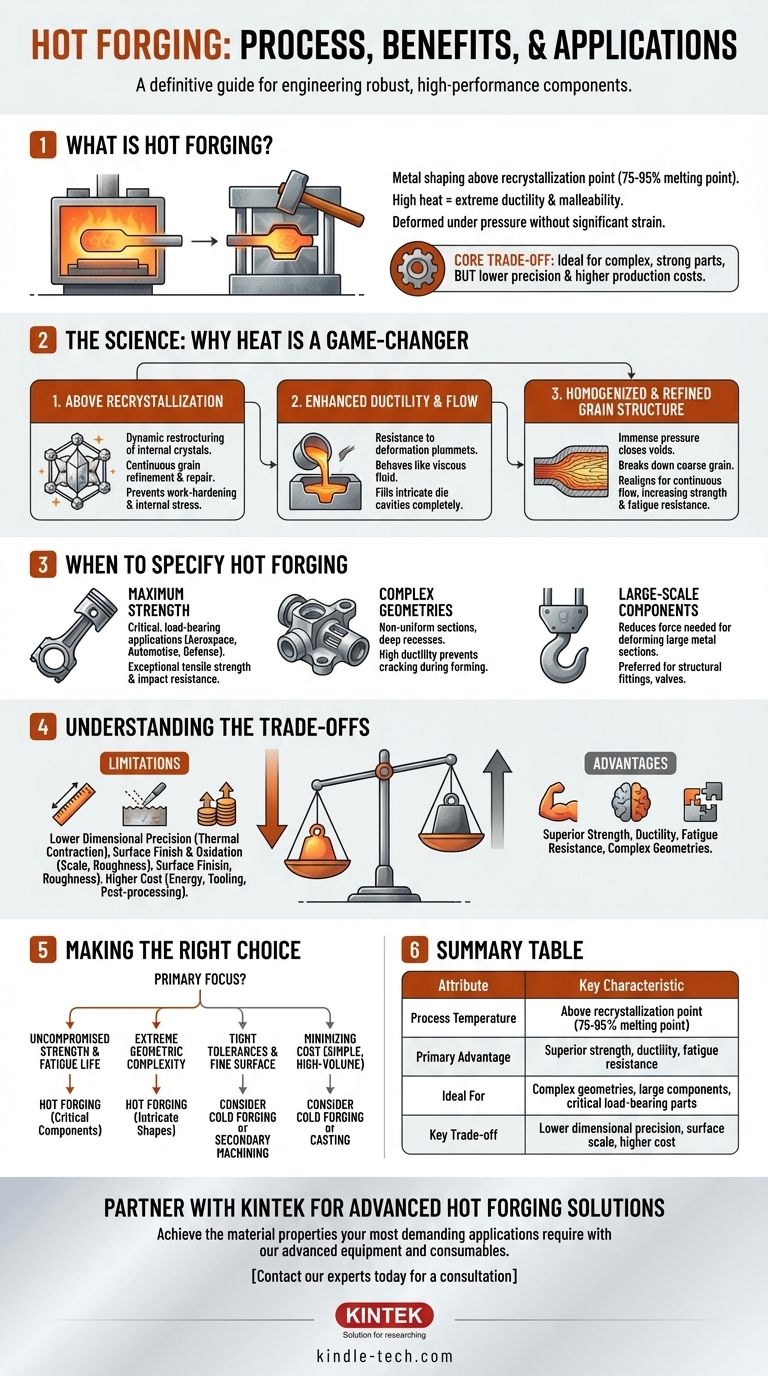

En esencia, el forjado en caliente es un proceso de conformado de metales en el que la pieza de trabajo se calienta a una temperatura superior a su punto de recristalización, que suele oscilar entre el 75% y el 95% de su punto de fusión. Este calor extremo hace que el metal sea significativamente más dúctil y maleable, lo que permite deformarlo y darle forma en una matriz bajo alta presión sin tensiones significativas.

La decisión fundamental de utilizar el forjado en caliente depende de una compensación crítica: es el proceso ideal para crear piezas geométricamente complejas con una resistencia superior, pero este rendimiento conlleva un coste de menor precisión dimensional y mayores gastos de producción en comparación con otros métodos.

La ciencia del forjado en caliente: Por qué el calor cambia las reglas del juego

Para entender cuándo utilizar el forjado en caliente, primero debe comprender su impacto metalúrgico fundamental. El proceso se define por calentar el metal por encima de un umbral crítico, lo que cambia fundamentalmente su comportamiento.

Por encima del punto de recristalización

Calentar un metal por encima de su temperatura de recristalización permite una reestructuración dinámica de sus cristales internos. Esto significa que a medida que el material se deforma, su estructura de grano se refina y repara continuamente, evitando el endurecimiento por trabajo y las tensiones internas que se producen durante el conformado en frío.

Mayor ductilidad y fluidez

A estas altas temperaturas, la resistencia del metal a la deformación se desploma. Se comporta más como un fluido viscoso, lo que le permite fluir y llenar completamente las cavidades intrincadas de la matriz de forja. Esto es lo que permite la creación de formas muy complejas en un solo proceso.

Estructura de grano homogeneizada y refinada

La inmensa presión del proceso de forjado cierra cualquier vacío interno o porosidad presente en la palanquilla de metal en bruto. La combinación de calor y presión descompone la estructura de grano fundido y gruesa y la realinea para que siga el contorno de la pieza, lo que da como resultado un flujo de grano continuo que aumenta drásticamente la resistencia, la ductilidad y la resistencia a la fatiga.

Cuándo especificar el forjado en caliente

El forjado en caliente no es una solución universal. Es un proceso especializado que se elige cuando los requisitos de rendimiento de la pieza final justifican sus características específicas.

Para piezas que requieren la máxima resistencia

Este es el principal motor del forjado en caliente. La estructura de grano refinada y continua produce componentes con una resistencia a la tracción y una resistencia al impacto excepcionales. Esto lo hace indispensable para aplicaciones críticas de soporte de carga en las industrias aeroespacial, automotriz y de defensa, como cigüeñales de motor, bielas y componentes del tren de aterrizaje.

Para crear geometrías complejas

Cuando el diseño de una pieza implica secciones transversales no uniformes, recesos profundos o características intrincadas, el forjado en caliente es a menudo el único método de fabricación viable. La alta ductilidad del metal calentado garantiza que pueda llenar completamente la matriz sin agrietarse ni fallar.

Para componentes de gran escala

Deformar secciones de metal muy grandes requiere una cantidad enorme de fuerza. Calentar la pieza de trabajo reduce drásticamente la fuerza necesaria, lo que convierte al forjado en caliente en el método preferido para producir componentes grandes como ganchos industriales, válvulas grandes o accesorios estructurales.

Comprender las compensaciones

Elegir el forjado en caliente significa aceptar un conjunto claro de compromisos. Una evaluación objetiva requiere reconocer sus limitaciones.

Menor precisión dimensional

El cambio de temperatura significativo durante el proceso —desde el calor de forja hasta la temperatura ambiente— provoca contracción térmica. Esto dificulta lograr tolerancias estrictas directamente desde la forja. Las piezas forjadas en caliente a menudo requieren un mecanizado secundario para cumplir con las especificaciones dimensionales finales.

Acabado superficial y oxidación

Exponer el metal a calor extremo en presencia de oxígeno provoca inevitablemente la formación de una capa de cascarilla (óxido) en la superficie. Esto da como resultado un acabado superficial más rugoso en comparación con el conformado en frío y puede requerir un paso de postprocesamiento como el arenado para su eliminación.

El factor de coste más elevado

El forjado en caliente es generalmente más caro. Los costes están impulsados por el consumo masivo de energía necesario para la calefacción, la vida útil reducida de las herramientas (las matrices se desgastan más rápido a altas temperaturas) y la posible necesidad de pasos adicionales como el temple y el mecanizado.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar el forjado en caliente debe alinearse con el objetivo final de su componente.

- Si su principal objetivo es una resistencia y una vida útil a la fatiga sin concesiones: El forjado en caliente es la opción definitiva para componentes críticos donde el fallo no es una opción.

- Si su principal objetivo es una complejidad geométrica extrema: El forjado en caliente proporciona el flujo de material necesario para producir formas intrincadas que otros procesos no pueden lograr.

- Si su principal objetivo son las tolerancias estrictas y un acabado superficial fino: Debe considerar el forjado en frío o un mecanizado secundario exhaustivo después del forjado en caliente.

- Si su principal objetivo es minimizar el coste de una pieza simple y de gran volumen: El forjado en caliente es probablemente excesivo, y un proceso como el forjado en frío o la fundición sería más económico.

Al comprender este equilibrio entre el rendimiento máximo y las realidades de la producción, puede seleccionar con confianza el proceso de fabricación adecuado para sus objetivos de ingeniería.

Tabla de resumen:

| Atributo del forjado en caliente | Característica clave |

|---|---|

| Temperatura del proceso | Por encima del punto de recristalización del metal (75-95% del punto de fusión) |

| Ventaja principal | Resistencia superior, ductilidad y resistencia a la fatiga |

| Ideal para | Geometrías complejas, componentes grandes, piezas críticas de soporte de carga |

| Compensación clave | Menor precisión dimensional, cascarilla superficial, mayor coste |

¿Necesita un componente robusto y de alto rendimiento?

El forjado en caliente es la opción definitiva para piezas donde el fallo no es una opción. El proceso proporciona una resistencia y una vida útil a la fatiga excepcionales al crear una estructura de grano continua y refinada, lo que lo hace ideal para aplicaciones críticas en la industria aeroespacial, automotriz y pesada.

En KINTEK, nos especializamos en proporcionar el equipo avanzado y los consumibles necesarios para procesos de forjado en caliente precisos y fiables. Nuestras soluciones le ayudan a conseguir las propiedades del material que requieren sus aplicaciones más exigentes.

Hablemos de cómo podemos apoyar el éxito de su proyecto. Póngase en contacto con nuestros expertos hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Qué es un horno de secado? Elija el método de calentamiento adecuado para su material

- ¿Cuál es la definición de sinterización? Domina la fabricación térmica para sólidos de alta densidad

- ¿Cómo se genera el plasma en la pulverización catódica? El motor detrás de la deposición de películas delgadas

- ¿Cuál es el mecanismo de la SPS? Desbloquee la densificación rápida a baja temperatura

- ¿Cuál es la diferencia entre magnetrones balanceados y desbalanceados? Elija la herramienta adecuada para su proceso de película delgada

- ¿Por qué se recubre un objeto con oro antes de la obtención de imágenes SEM? Para prevenir la carga y lograr imágenes SEM claras

- ¿Hay alguna forma de laminar sin laminadora? Sí, con estos sencillos métodos de bricolaje.

- ¿Dos materiales diferentes pueden tener el mismo valor de capacidad calorífica específica? Desvelando la ciencia del comportamiento térmico