En resumen, la forja en caliente se utiliza para fabricar componentes metálicos que requieren una resistencia excepcional, geometrías personalizadas y una alta resistencia a la fatiga. Es el método preferido para crear piezas críticas y de carga donde el fallo no es una opción, como en las industrias aeroespacial, automotriz y de petróleo y gas.

La decisión fundamental de utilizar la forja en caliente es una compensación: se acepta un costo más alto y dimensiones iniciales menos precisas a cambio de una resistencia superior del material, ductilidad y la capacidad de formar formas complejas que otros procesos no pueden lograr.

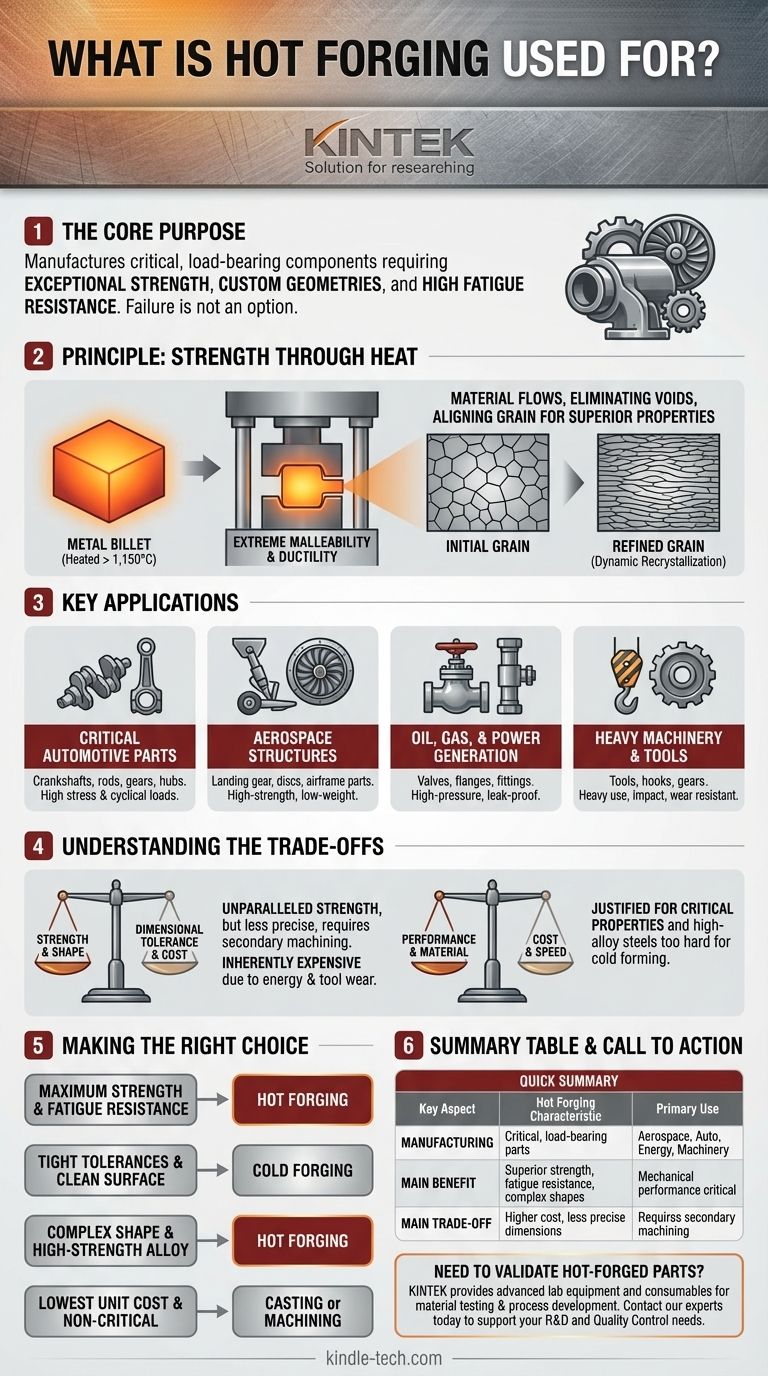

El principio fundamental de la forja en caliente: resistencia a través del calor

La forja en caliente implica calentar un tocho de metal por encima de su temperatura de recristalización, que puede superar los 1.150 °C (2.100 °F) para el acero. Este calor extremo es la clave de los beneficios únicos del proceso.

Cómo el calor libera el potencial del material

Calentar un metal hasta este punto lo hace extremadamente maleable y dúctil. Esto permite darle forma con potentes prensas o martillos sin inducir una tensión significativa o "endurecimiento por trabajo" en el material.

El material fluye como un fluido denso, lo que le permite rellenar cada detalle de la matriz de forja.

El resultado: un componente refinado y resistente

A medida que el metal se deforma, su estructura de grano interna se rompe y se reforma en granos más finos y uniformes. Este proceso, conocido como recristalización dinámica, elimina los huecos y alinea el flujo de grano con la forma de la pieza.

Esta estructura de grano refinada y continua es la fuente de la resistencia, ductilidad y resistencia excepcionales al impacto y la fatiga que definen un componente forjado en caliente.

Creación de geometrías complejas

Debido a que el material calentado se deforma con tanta facilidad, la forja en caliente puede producir piezas con formas intrincadas y cambios significativos en la sección transversal.

Esto permite crear piezas casi con la forma final que serían prohibitivamente caras o físicamente imposibles de mecanizar a partir de un bloque sólido de materia prima, lo que reduce drásticamente el desperdicio de material.

Dónde se aplica la forja en caliente

Encontrará componentes forjados en caliente en los entornos más exigentes donde el rendimiento mecánico es el principal impulsor del diseño.

Piezas automotrices críticas

Componentes como cigüeñales, bielas, engranajes y cubos de rueda están constantemente sometidos a inmensas tensiones y cargas cíclicas. La forja en caliente proporciona la durabilidad y la vida útil a la fatiga necesarias para un funcionamiento seguro y fiable.

Estructuras aeroespaciales

La industria aeroespacial depende en gran medida de la forja en caliente para componentes de alta resistencia y bajo peso, como trenes de aterrizaje, discos de turbina y piezas estructurales de fuselajes fabricados con aluminio, titanio y superaleaciones de níquel.

Petróleo, gas y generación de energía

Las válvulas, bridas y accesorios utilizados en entornos de alta presión deben ser a prueba de fugas y resistentes a fallas. La forja en caliente proporciona la estructura de material densa y sin huecos necesaria para contener presiones extremas de forma segura.

Maquinaria pesada y herramientas

Las herramientas manuales de alta resistencia, los ganchos de grúa y los engranajes para maquinaria industrial a menudo se forjan en caliente para garantizar que puedan soportar un uso intensivo repetido, altos impactos y desgaste abrasivo.

Comprendiendo las ventajas y desventajas

Elegir la forja en caliente es una decisión estratégica que requiere sopesar sus beneficios frente a sus limitaciones.

Resistencia vs. Tolerancia dimensional

La forja en caliente produce una resistencia incomparable, pero el proceso es menos preciso que la forja en frío. A medida que la pieza se enfría, puede deformarse y se forma una capa de escoria (oxidación) en la superficie.

Esto significa que las piezas forjadas en caliente casi siempre requieren un mecanizado secundario para lograr tolerancias ajustadas y un acabado superficial liso. La forja en frío, por el contrario, ofrece una excelente precisión dimensional directamente desde la matriz.

Costo vs. Rendimiento

El proceso es inherentemente costoso. Se requiere una energía significativa para calentar el material y las matrices. Además, las altas temperaturas provocan un desgaste más rápido de las herramientas.

Este costo solo se justifica cuando las propiedades mecánicas de la pieza final son absolutamente críticas y no se pueden lograr mediante métodos menos costosos como la fundición o la forja en frío.

Elección del material

La forja en caliente es uno de los pocos procesos que pueden dar forma eficazmente a aceros de alta aleación y superaleaciones que son demasiado duros y quebradizos para ser formados en frío. Si su diseño requiere estos materiales avanzados, la forja en caliente suele ser la única opción viable.

Tomar la decisión correcta para su objetivo

Seleccione su proceso de fabricación en función del requisito más crítico para su componente.

- Si su objetivo principal es la máxima resistencia y resistencia a la fatiga: La forja en caliente es la elección definitiva para crear piezas con la mayor integridad estructural posible.

- Si su objetivo principal son las tolerancias ajustadas y un acabado superficial limpio: Considere la forja en frío, ya que proporciona una forma casi neta con menos necesidad de mecanizado secundario.

- Si su objetivo principal es crear una forma altamente compleja a partir de una aleación de alta resistencia: La forja en caliente proporciona el flujo de material necesario para formar piezas intrincadas que otros métodos no pueden producir.

- Si su objetivo principal es el costo unitario más bajo para componentes no críticos: La fundición o el mecanizado a partir de barras estándar pueden ser una solución más económica.

Comprender estas ventajas y desventajas fundamentales le permite seleccionar el proceso de fabricación que se alinea precisamente con los requisitos de rendimiento y presupuesto de su diseño.

Tabla resumen:

| Aspecto clave | Característica de la forja en caliente |

|---|---|

| Uso principal | Fabricación de componentes críticos y de carga |

| Industrias clave | Aeroespacial, automotriz, petróleo y gas, maquinaria pesada |

| Beneficio principal | Resistencia superior, resistencia a la fatiga y capacidad de formas complejas |

| Principal desventaja | Mayor costo y dimensiones menos precisas, lo que requiere mecanizado secundario |

| Ideal para | Piezas donde el rendimiento mecánico es el principal impulsor del diseño |

¿Necesita fabricar un componente crítico de alta resistencia? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para las pruebas de materiales y el desarrollo de procesos en la conformación de metales. Ya sea que esté en I+D o control de calidad, nuestras soluciones lo ayudan a validar las propiedades de las piezas forjadas en caliente. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio en ciencia de materiales y fabricación.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuál es la importancia del control preciso de la temperatura en la infiltración por fusión? Lograr electrodos de aleación de Li de alto rendimiento

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones

- ¿Qué condiciones proporciona un horno de prensado en caliente al vacío para los compuestos de Cobre-MoS2-Mo? Lograr la máxima densificación

- ¿Qué ventajas ofrece el equipo de sinterización por prensado en caliente para NASICON? Lograr placas de electrolito sólido 100% densas