En esencia, la soldadura fuerte por inducción se utiliza para aplicaciones de fabricación que exigen velocidad, precisión y resultados altamente repetibles, particularmente en series de producción de gran volumen. Destaca por crear uniones fuertes y limpias de forma controlada para componentes en las industrias automotriz, de climatización y electromecánica, como la unión de puntas de corte de carburo a ejes de herramientas de acero.

Si bien muchos métodos pueden unir metales, la soldadura fuerte por inducción se distingue por ofrecer calor localizado, rápido y precisamente controlable. Esto la convierte en la opción preferida no solo por lo que se une, sino por cuán eficiente y consistentemente debe realizarse el proceso.

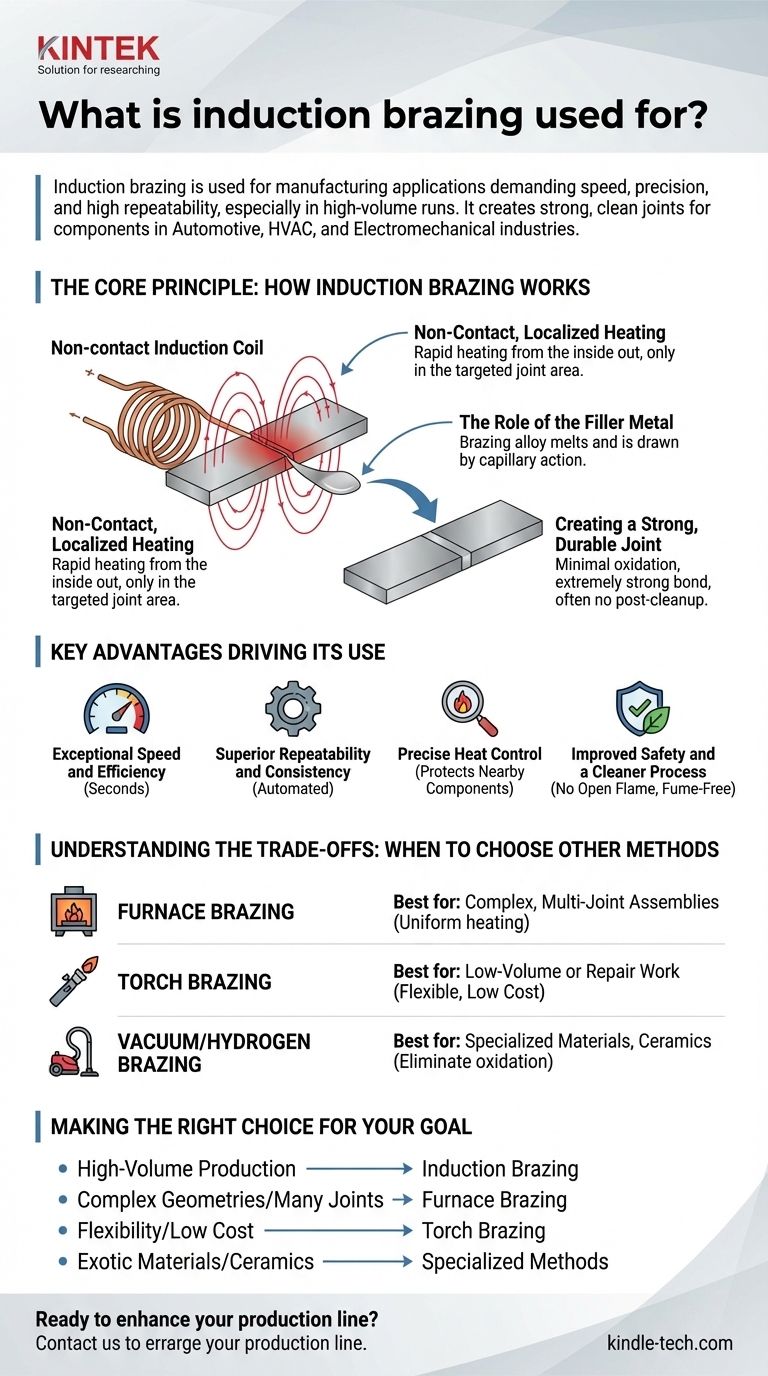

El Principio Fundamental: Cómo Funciona la Soldadura Fuerte por Inducción

Para comprender por qué se elige la soldadura fuerte por inducción para trabajos específicos, primero debe comprender su mecanismo fundamental. Es un proceso altamente controlado que difiere significativamente del calentamiento con llama o en un horno.

Calentamiento Localizado y Sin Contacto

Una bobina de inducción genera un campo magnético de alta frecuencia alrededor de las piezas a unir. Este campo induce una corriente eléctrica directamente dentro de las piezas metálicas, lo que hace que se calienten rápidamente de adentro hacia afuera.

Fundamentalmente, el calor se genera solo en el área objetivo cerca de la unión, dejando el resto del conjunto sin afectar.

El Papel del Metal de Aporte

Una aleación de soldadura fuerte, o metal de aporte, con un punto de fusión más bajo que los metales base se coloca en la unión. A medida que el proceso de inducción calienta los metales base, estos conducen ese calor al material de aporte, haciendo que se derrita.

El material de aporte fundido es luego atraído hacia el espacio entre las dos piezas ajustadas por acción capilar, creando una unión metalúrgica perfecta al enfriarse.

Creación de una Unión Fuerte y Duradera

Debido a que el calentamiento es tan rápido y preciso, hay una oxidación o distorsión mínima de los materiales base. Esto da como resultado una unión extremadamente fuerte, limpia y duradera que a menudo no requiere limpieza posterior a la soldadura.

Ventajas Clave que Impulsan su Uso

Los fabricantes no eligen un proceso sin una buena razón. La adopción de la soldadura fuerte por inducción está impulsada por varias ventajas clave que son críticas para los entornos de producción modernos.

Velocidad y Eficiencia Excepcionales

El proceso de calentamiento es increíblemente rápido, a menudo toma solo unos segundos. Esto hace que la soldadura fuerte por inducción sea ideal para la integración en líneas de producción automatizadas de gran volumen, donde el tiempo de ciclo es un factor crítico.

Repetibilidad y Consistencia Superiores

Una vez que se establecen los parámetros (potencia, tiempo y posición de la bobina), una máquina de soldadura fuerte por inducción produce exactamente el mismo resultado cada vez. Esto garantiza una calidad uniforme en miles de componentes, un requisito difícil de lograr con métodos manuales.

Control Preciso del Calor

La capacidad de calentar un área muy específica es un beneficio importante. Evita daños por calor a componentes sensibles cercanos, como sellos, componentes electrónicos u otras uniones previamente soldadas, y minimiza la deformación de las piezas.

Mayor Seguridad y un Proceso Más Limpio

A diferencia de la soldadura fuerte con soplete, el calentamiento por inducción no implica una llama abierta. Esto mejora significativamente la seguridad en el lugar de trabajo y crea un ambiente más limpio y libre de humos.

Comprendiendo las Compensaciones: Cuándo Elegir Otros Métodos

La soldadura fuerte por inducción es una herramienta poderosa, pero no es la solución para todas las tareas de unión. Sus puntos fuertes en un área crean limitaciones en otras.

Para Conjuntos Complejos con Múltiples Uniones: Soldadura Fuerte en Horno

Si un conjunto tiene muchas uniones, geometría compleja o uniones inaccesibles para una bobina de inducción, la soldadura fuerte en horno es una mejor opción. Colocar todo el conjunto en un horno de atmósfera controlada asegura que todas las uniones se calienten uniformemente al mismo tiempo. Esto es común para intercambiadores de calor y algunos componentes aeroespaciales.

Para Trabajos de Bajo Volumen o Reparación: Soldadura Fuerte con Soplete

La configuración para la soldadura fuerte por inducción requiere una máquina dedicada y bobinas fabricadas a medida, lo que representa una inversión inicial significativa. Para trabajos únicos, prototipos o reparaciones en campo, la flexibilidad y el bajo costo de la soldadura fuerte manual con soplete son mucho más prácticos.

Para Materiales Especializados: Soldadura Fuerte al Vacío o con Hidrógeno

Al unir metales reactivos o unir metales a cerámicas, la oxidación debe eliminarse por completo. Se utilizan procesos especializados como la soldadura fuerte con hidrógeno o la soldadura fuerte al vacío para estas aplicaciones, que son comunes en los campos médico, de investigación y de electrónica de alta gama para dispositivos como tubos de rayos X.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de soldadura fuerte correcto es una decisión de ingeniería estratégica. Utilice su objetivo principal para guiar su elección.

- Si su enfoque principal es la producción de gran volumen: La soldadura fuerte por inducción es la elección clara por su velocidad inigualable, potencial de automatización y repetibilidad.

- Si su enfoque principal son geometrías complejas o muchas uniones: Considere la soldadura fuerte en horno para asegurar un calentamiento uniforme en todo el conjunto.

- Si su enfoque principal es la flexibilidad y el bajo costo inicial: La soldadura fuerte con soplete es la solución más práctica para trabajos únicos, prototipos o reparaciones.

- Si su enfoque principal es la unión de materiales exóticos o cerámicas: Se requieren métodos especializados como la soldadura fuerte con hidrógeno o al vacío para cumplir con las estrictas demandas atmosféricas.

En última instancia, la selección del método de soldadura fuerte correcto es una decisión basada en las demandas específicas de sus materiales, volumen de producción y diseño de la unión.

Tabla Resumen:

| Aspecto | Soldadura Fuerte por Inducción | Ideal Para |

|---|---|---|

| Velocidad de Producción | Muy Rápida (segundos) | Líneas de producción de gran volumen |

| Control de Calor | Altamente Localizado | Proteger componentes sensibles cercanos |

| Consistencia | Excelente Repetibilidad | Calidad uniforme y automatizada |

| Resistencia de la Unión | Fuerte, Limpia, Duradera | Componentes críticos automotrices y de herramientas |

| Método Alternativo | Soldadura Fuerte en Horno | Conjuntos complejos con múltiples uniones |

| Método Alternativo | Soldadura Fuerte con Soplete | Trabajos de bajo volumen, prototipos o reparaciones |

¿Listo para mejorar su línea de producción con soldadura fuerte precisa y de alta velocidad?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados para satisfacer las exigentes necesidades de la fabricación moderna. Ya sea que se encuentre en la producción automotriz, de climatización o electromecánica, nuestra experiencia puede ayudarlo a lograr uniones más fuertes, mayor rendimiento y calidad constante.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de soldadura fuerte e impulsar su eficiencia.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué es una prensa hidráulica en caliente? Una guía sobre calor y presión de precisión para la fabricación

- ¿Tiene una prensa hidráulica calor? Cómo los platos calefactados desbloquean el moldeo y curado avanzados

- ¿Cuál es el propósito de utilizar una prensa hidráulica de laboratorio para la síntesis de LGVO? Lograr electrolitos sólidos de alta pureza

- ¿Cómo funciona una máquina de prensa caliente hidráulica? Desbloquee la precisión en la unión y formación de materiales

- ¿Para qué se utilizan las prensas hidráulicas calefactadas? Moldeo de composites, vulcanización de caucho y más