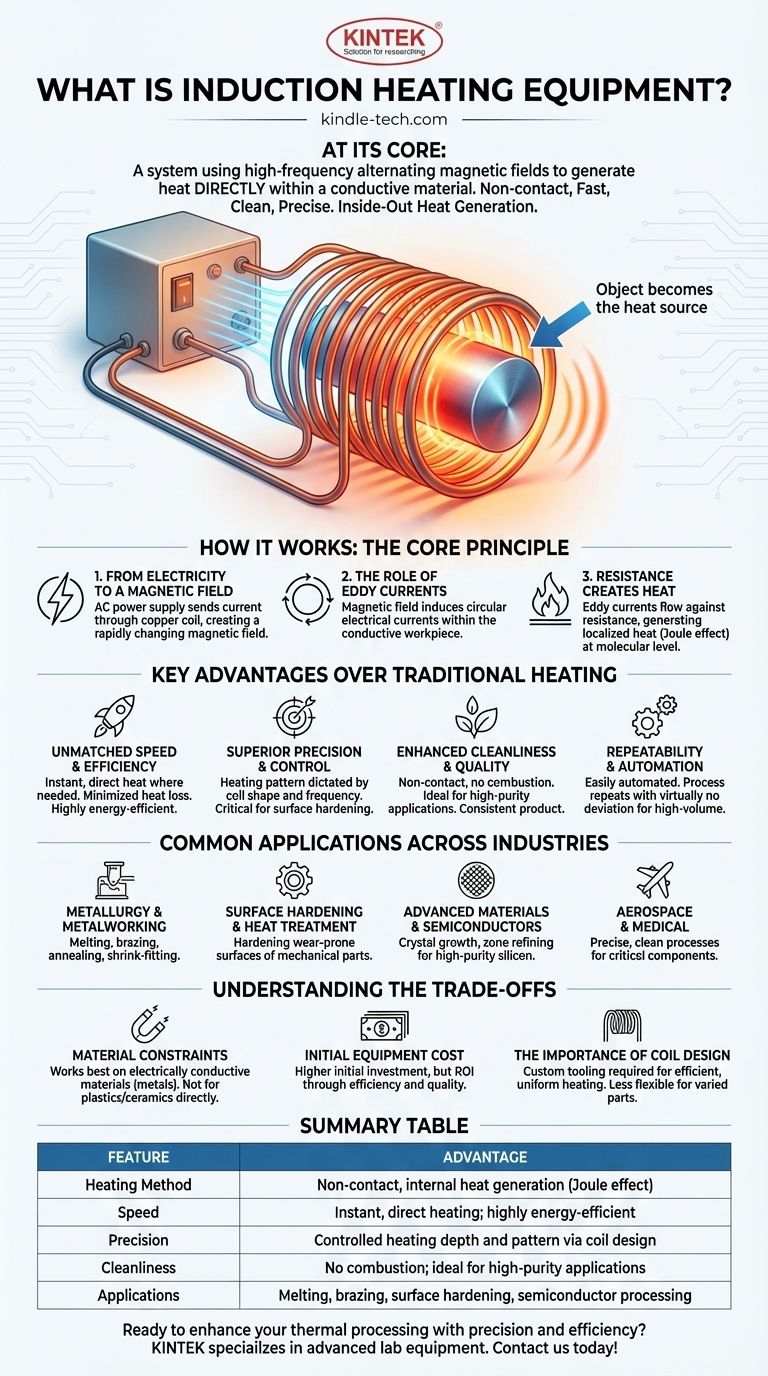

En esencia, el equipo de calentamiento por inducción es un sistema que utiliza un potente campo magnético alterno de alta frecuencia para generar calor directamente dentro de un material conductor. A diferencia de un horno convencional que calienta el exterior de un objeto, el calentamiento por inducción convierte el propio objeto en la fuente de calor. Este proceso es completamente sin contacto, lo que lo hace excepcionalmente rápido, limpio y preciso.

El calentamiento por inducción no es solo otra forma de aplicar calor; es un cambio fundamental en la tecnología térmica. Al generar calor dentro del propio objeto, ofrece una velocidad, precisión y limpieza inigualables, resolviendo desafíos críticos en la fabricación moderna, la metalurgia y la ciencia de los materiales.

El Principio Fundamental: Cómo Funciona

La inducción es un proceso sofisticado, pero su principio se basa en leyes fundamentales del electromagnetismo. Funciona convirtiendo energía eléctrica en energía térmica a través de un proceso de dos pasos.

De la Electricidad a un Campo Magnético

El corazón de un sistema de inducción es una fuente de alimentación que envía una corriente alterna (CA) a través de una bobina de inducción, que generalmente está hecha de cobre. Cuando esta corriente fluye, genera un campo magnético concentrado y que cambia rápidamente alrededor y dentro de la bobina.

El Papel de las Corrientes Parásitas

Cuando una pieza de trabajo conductora (como un engranaje de acero o un crisol de metal) se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del material. Estas se conocen como corrientes parásitas.

La Resistencia Crea Calor

El material de la pieza de trabajo tiene una resistencia eléctrica natural. A medida que las corrientes parásitas inducidas fluyen contra esta resistencia, generan una inmensa fricción a nivel molecular, lo que resulta en un calor rápido y localizado. Este fenómeno se conoce como el efecto Joule, y es el mismo principio que hace que el elemento calefactor de una estufa se ponga al rojo vivo, pero ocurre dentro de la propia pieza.

Ventajas Clave sobre el Calentamiento Tradicional

La naturaleza "de adentro hacia afuera" del calentamiento por inducción proporciona ventajas distintas sobre los métodos tradicionales como los hornos de gas o los hornos de resistencia, que dependen de una transferencia de calor externa lenta.

Velocidad y Eficiencia Inigualables

El calor se genera instantáneamente y directamente donde se necesita. No hay necesidad de calentar una cámara o esperar la conducción térmica. Esto minimiza la pérdida de calor al medio ambiente, haciendo que el proceso sea altamente eficiente energéticamente y significativamente más rápido que los métodos convencionales.

Precisión y Control Superiores

El patrón de calentamiento está dictado por la forma de la bobina de inducción y la frecuencia de la corriente alterna. Esto permite un control preciso sobre qué parte del objeto se calienta, qué tan caliente se pone y a qué profundidad. Esto es crítico para procesos como el endurecimiento superficial, donde solo la capa exterior de una pieza necesita ser tratada.

Mayor Limpieza y Calidad

Debido a que el proceso no es de contacto y no implica combustión, la pieza de trabajo nunca se contamina con llamas o contaminantes. Esto es esencial en aplicaciones de alta pureza como la fabricación de dispositivos médicos, la industria aeroespacial y la fundición de metales preciosos. El resultado es un producto final de mayor calidad y más consistente.

Repetibilidad y Automatización

Los sistemas de calentamiento por inducción se pueden automatizar fácilmente. Una vez que se configuran la potencia, la frecuencia y el tiempo de ciclo, el proceso se puede repetir miles de veces con prácticamente ninguna desviación. Esta fiabilidad es una piedra angular de la fabricación moderna de alto volumen.

Aplicaciones Comunes en Todas las Industrias

Los beneficios únicos del calentamiento por inducción lo convierten en la tecnología elegida para una amplia gama de procesos industriales y especializados exigentes.

Metalurgia y Metalistería

La inducción se utiliza ampliamente para la fusión de aluminio, cobre y aleaciones especiales en fundiciones. También es el método preferido para la soldadura fuerte, el recocido (ablandamiento) y el ajuste por contracción de componentes con extrema precisión.

Endurecimiento Superficial y Tratamiento Térmico

Quizás una de sus aplicaciones más valiosas es el endurecimiento superficial de piezas mecánicas como engranajes, ejes y cojinetes. La inducción puede endurecer la superficie propensa al desgaste a una profundidad específica, dejando el núcleo de la pieza resistente y dúctil, creando un componente con una vida útil superior.

Materiales Avanzados y Semiconductores

En la industria de los semiconductores, el calentamiento por inducción se utiliza para el crecimiento de cristales Czochralski y la refinación por zonas. Su entorno puro y controlado es esencial para crear el silicio monocristalino de alta pureza que forma la base de los microchips.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el calentamiento por inducción no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Restricciones de Material

La inducción funciona mejor en materiales eléctricamente conductores, principalmente metales. Los materiales no conductores como los plásticos y la mayoría de las cerámicas no se pueden calentar directamente y requieren un enfoque diferente, como el uso de un crisol conductor para contenerlos.

Costo Inicial del Equipo

La inversión inicial para una fuente de alimentación de inducción, un sistema de enfriamiento y una bobina personalizada puede ser mayor que la de un horno de gas simple. El retorno de esta inversión proviene de un mayor rendimiento, menores costos de energía y una mejor calidad del producto con el tiempo.

La Importancia del Diseño de la Bobina

La bobina de inducción no es una pieza genérica; es una herramienta personalizada. Debe diseñarse cuidadosamente para que coincida con la geometría de la pieza de trabajo y garantizar un calentamiento eficiente y uniforme. Esto requiere experiencia y puede hacer que el sistema sea menos flexible para pequeñas tiradas de piezas variadas.

Tomando la Decisión Correcta para su Objetivo

La elección de una tecnología de calentamiento depende completamente de los factores críticos de éxito de su proyecto.

- Si su enfoque principal es la producción de alto volumen con un estricto control de calidad: La repetibilidad, velocidad y potencial de automatización del calentamiento por inducción son probablemente su mejor solución.

- Si su enfoque principal es la precisión y la limpieza: Para aplicaciones como dispositivos médicos, semiconductores o soldadura fuerte aeroespacial, la naturaleza sin contacto de la inducción es una ventaja significativa y a menudo necesaria.

- Si su enfoque principal es la fusión rápida y eficiente de metales: La velocidad y la acción de agitación uniforme de un horno de inducción ofrecen claras ventajas operativas y de ahorro de energía sobre los hornos tradicionales.

- Si su enfoque principal es el bajo costo, bajo volumen o el calentamiento de materiales no conductores: Un horno de resistencia o un horno de gas más simple pueden ser una opción más práctica y rentable.

En última instancia, comprender el calentamiento por inducción le permite ir más allá de simplemente aplicar calor y comenzar a diseñar con precisión resultados térmicos para su producto.

Tabla Resumen:

| Característica | Ventaja |

|---|---|

| Método de Calentamiento | Sin contacto, generación de calor interna (efecto Joule) |

| Velocidad | Calentamiento instantáneo y directo; altamente eficiente energéticamente |

| Precisión | Profundidad y patrón de calentamiento controlados mediante el diseño de la bobina |

| Limpieza | Sin combustión; ideal para aplicaciones de alta pureza |

| Aplicaciones | Fusión, soldadura fuerte, endurecimiento superficial, procesamiento de semiconductores |

¿Listo para mejorar su procesamiento térmico con precisión y eficiencia? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de calentamiento por inducción adaptados para producción de alto volumen, ciencia de materiales y metalurgia. Nuestras soluciones ofrecen velocidad, control y limpieza inigualables para sus aplicaciones más exigentes. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de calentamiento.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Por qué es necesario el vacío para el prensado en caliente de composites TiB2-TiN-WC? Garantizar la pureza química y la resistencia del material

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Por qué usar vacío en el sinterizado por prensado en caliente para el carburo de boro? Lograr una densidad y pureza de material superiores