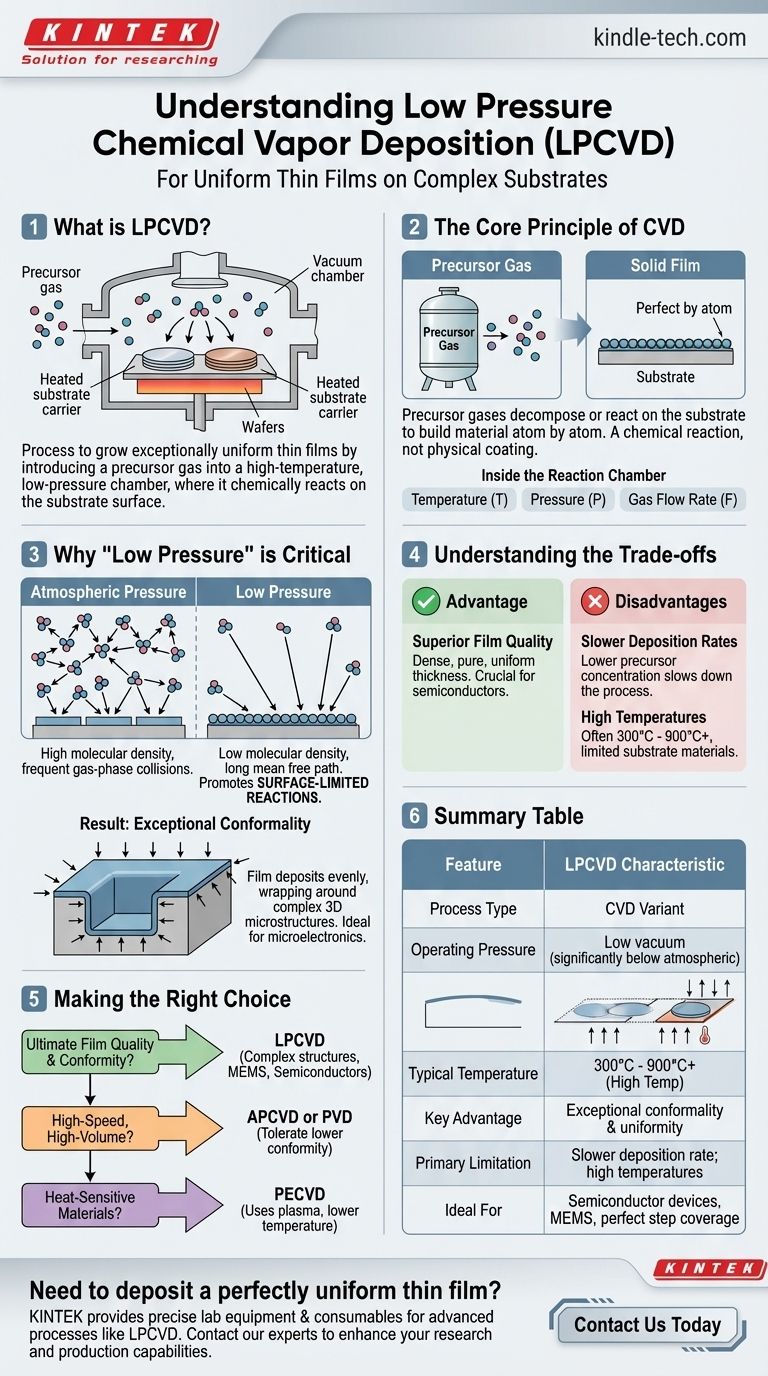

En esencia, la Deposición Química de Vapor a Baja Presión (LPCVD) es un proceso utilizado para hacer crecer películas delgadas excepcionalmente uniformes en una superficie sólida, conocida como sustrato. Esto se logra introduciendo un gas precursor en una cámara de alta temperatura y baja presión, donde el gas reacciona químicamente en la superficie del sustrato para formar el material sólido deseado.

La ventaja central de la LPCVD no es simplemente que opera en vacío, sino que este entorno de baja presión cambia fundamentalmente la forma en que se forma la película. Obliga a que la reacción química ocurra casi exclusivamente en la superficie objetivo, lo que resulta en recubrimientos de uniformidad y conformidad inigualables, incluso sobre topografías complejas y no planas.

Los Fundamentos de la Deposición Química de Vapor (CVD)

Para entender la LPCVD, primero debemos comprender el proceso fundamental de la Deposición Química de Vapor (CVD).

El Principio Central: Gas Precursor a Película Sólida

La CVD es un proceso donde un sustrato (como una oblea de silicio o una herramienta de corte) se expone a uno o más gases precursores volátiles.

Estos gases se descomponen o reaccionan en la superficie del sustrato, dejando una película delgada de material sólido. Es un proceso de construcción de un material átomo por átomo a partir de una reacción química.

Dentro de la Cámara de Reacción

Esta transformación ocurre dentro de una cámara de reacción bajo condiciones estrictamente controladas.

Parámetros clave como la temperatura, la presión y el caudal de gas se gestionan con precisión para dictar las propiedades finales de la película depositada, como su espesor, composición y estructura cristalina.

Una Reacción Química, No un Recubrimiento Físico

A diferencia de la Deposición Física de Vapor (PVD), que es como pintar con aerosol con átomos, la CVD crea la película a través de un cambio químico en la superficie. Esta distinción es crítica, ya que permite a la CVD recubrir superficies intrincadas y ocultas que los métodos de "línea de visión" de la PVD no pueden alcanzar.

Por qué la "Baja Presión" es el Factor Crítico

La "Baja Presión" en LPCVD es la elección de ingeniería específica que desbloquea sus ventajas más poderosas.

Definiendo "Baja Presión"

La LPCVD opera en vacío, a presiones cientos o miles de veces más bajas que nuestra atmósfera normal. Esto reduce drásticamente el número de moléculas de gas presentes en la cámara en un momento dado.

El Impacto en el Comportamiento del Gas

Con menos moléculas, las partículas de gas precursor pueden viajar mucho más lejos antes de chocar entre sí. Esto se conoce como una trayectoria libre media larga.

Esto significa que las moléculas son mucho más propensas a chocar con el sustrato calentado que entre sí en la fase gaseosa.

Promoviendo Reacciones Limitadas por la Superficie

Debido a que las reacciones ocurren predominantemente en la superficie del sustrato en lugar de en el gas, el proceso se considera limitado por la reacción superficial.

La velocidad de crecimiento de la película está determinada por la velocidad de reacción en la superficie, no por la rapidez con que se puede suministrar el gas. Este es el secreto de la precisión de la LPCVD.

El Resultado: Conformidad Excepcional

Este mecanismo limitado por la superficie es lo que le da a la LPCVD su beneficio distintivo: conformidad y uniformidad excepcionales.

La película se deposita uniformemente en todas las superficies que puede alcanzar, envolviendo perfectamente microestructuras 3D complejas. Esto la convierte en una tecnología fundamental en la fabricación de microelectrónica moderna, donde las características son increíblemente pequeñas y complejas.

Comprendiendo las Ventajas y Desventajas de la LPCVD

Aunque potente, la LPCVD no es la solución universal para todas las necesidades de deposición. Sus condiciones de operación específicas crean un conjunto distinto de ventajas y desventajas.

Ventaja: Calidad de Película Superior

La LPCVD produce películas increíblemente densas, puras y de espesor uniforme. Esto es crucial para aplicaciones en semiconductores y óptica donde incluso pequeñas imperfecciones pueden causar fallas en el dispositivo.

Desventaja: Tasas de Deposición Más Lentas

Una consecuencia directa de la baja presión es una menor concentración de gas precursor. Esto inherentemente ralentiza la tasa de deposición en comparación con los procesos que se ejecutan a presión atmosférica (APCVD).

Requisito: Altas Temperaturas

La LPCVD es un proceso impulsado térmicamente, que a menudo requiere temperaturas entre 300°C y 900°C o más para iniciar las reacciones químicas necesarias. Este alto presupuesto térmico significa que la LPCVD no puede usarse en sustratos que se derretirían o dañarían a estas temperaturas, como muchos plásticos.

Tomando la Decisión Correcta para su Aplicación

Seleccionar una tecnología de deposición requiere hacer coincidir las capacidades del proceso con el objetivo principal de su proyecto.

- Si su enfoque principal es la máxima calidad y conformidad de la película: La LPCVD es la elección definitiva para recubrir microestructuras complejas, como se ve en la fabricación avanzada de dispositivos semiconductores y MEMS.

- Si su enfoque principal es el recubrimiento de alta velocidad y alto volumen: Procesos como la CVD a Presión Atmosférica (APCVD) o la PVD pueden ser opciones más económicas, siempre que pueda tolerar una menor conformidad de la película.

- Si su enfoque principal es el recubrimiento de materiales sensibles al calor: Un proceso como la CVD Mejorada por Plasma (PECVD), que utiliza plasma en lugar de calor alto para impulsar la reacción, es la alternativa necesaria.

En última instancia, elegir la LPCVD es una decisión estratégica para priorizar la perfección y uniformidad de la película sobre la velocidad de deposición.

Tabla Resumen:

| Característica | Característica de LPCVD |

|---|---|

| Tipo de Proceso | Variante de Deposición Química de Vapor (CVD) |

| Presión de Operación | Bajo vacío (significativamente por debajo de la atmosférica) |

| Temperatura Típica | 300°C - 900°C+ (Alta Temperatura) |

| Ventaja Clave | Conformidad y uniformidad excepcionales en estructuras 3D complejas |

| Limitación Principal | Tasa de deposición más lenta en comparación con APCVD; se requieren altas temperaturas |

| Ideal Para | Dispositivos semiconductores, MEMS, aplicaciones que requieren una cobertura de escalón perfecta |

¿Necesita depositar una película delgada perfectamente uniforme en un sustrato complejo? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados como la LPCVD. Nuestra experiencia ayuda a los laboratorios a lograr una calidad y conformidad de película superiores para la fabricación de semiconductores y MEMS. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus requisitos específicos de deposición y mejorar sus capacidades de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza