En el campo del tratamiento térmico, la nitruración es un proceso termoquímico de endurecimiento superficial que difunde nitrógeno en la superficie de un metal para crear una capa exterior endurecida. Este proceso se utiliza para aumentar significativamente la dureza superficial, la resistencia al desgaste y la resistencia a la corrosión sin alterar las propiedades del núcleo del componente.

En esencia, la nitruración resuelve un desafío fundamental de la ingeniería: cómo hacer que la superficie de un componente sea excepcionalmente duradera sin hacer que toda la pieza sea frágil. Lo logra modificando químicamente solo la superficie a temperaturas relativamente bajas, lo que da como resultado una distorsión mínima y un rendimiento superior.

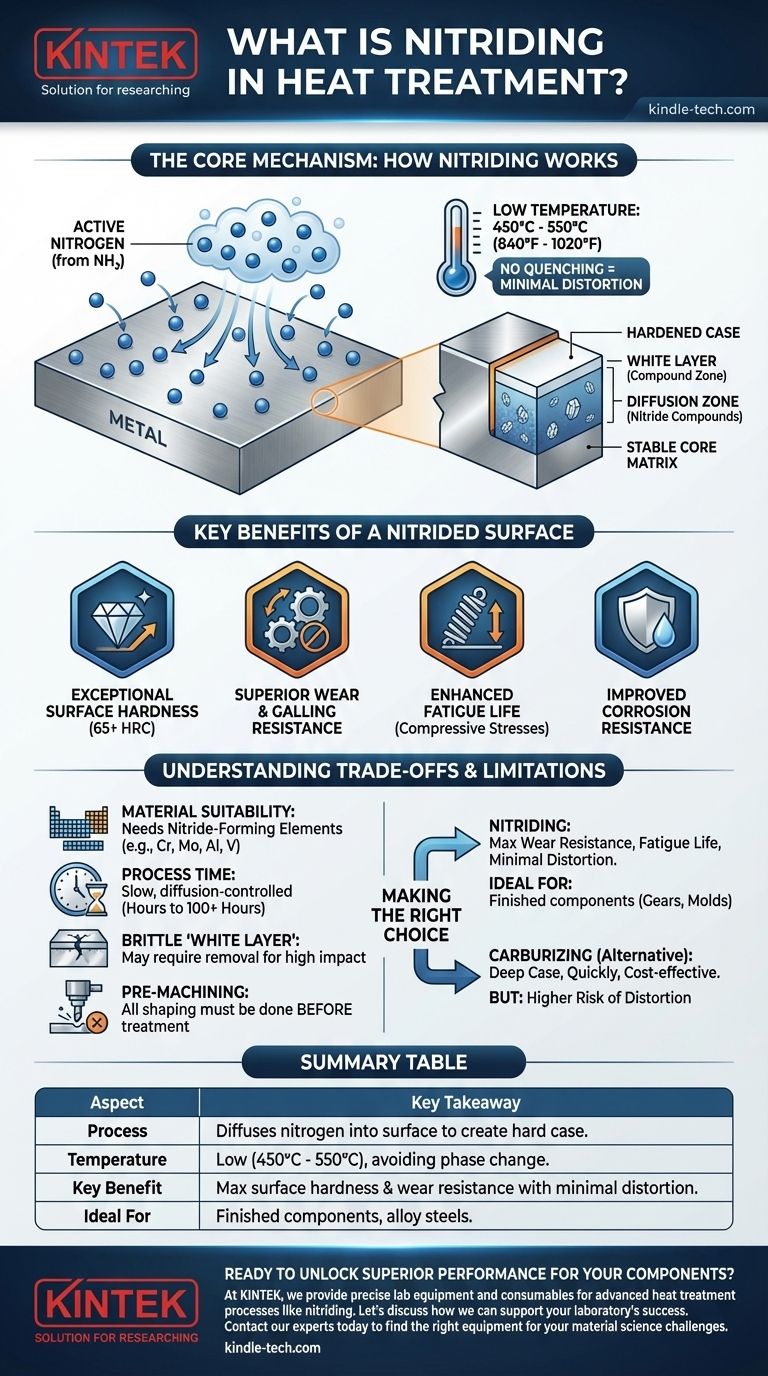

El Mecanismo Central: Cómo Funciona la Nitruración

La nitruración es un proceso de difusión superficial, no un cambio de material a granel. Se basa en la introducción de átomos de nitrógeno activos en la superficie de un componente de acero o aleación, que luego se difunden en el material.

El Papel del Nitrógeno Activo

El proceso requiere una fuente de nitrógeno naciente o atómico, que es altamente reactivo. Esto se genera típicamente por la disociación de gas rico en nitrógeno, más comúnmente amoníaco (NH₃), a la temperatura de tratamiento.

Un Proceso a Baja Temperatura

Una ventaja crítica de la nitruración es su temperatura de proceso relativamente baja, típicamente entre 450 °C y 550 °C (840 °F y 1020 °F). Esto está por debajo de la temperatura crítica de transformación de los aceros, lo que significa que la microestructura del núcleo y las dimensiones de la pieza permanecen estables.

Debido a que evita este cambio de fase, no se requiere temple (enfriamiento rápido), lo que minimiza drásticamente el riesgo de distorsión y agrietamiento común con otros métodos de endurecimiento como la cementación.

Formación de la Capa Endurecida

A medida que los átomos de nitrógeno se difunden en la superficie del acero, reaccionan con el metal base y elementos de aleación específicos (como aluminio, cromo y molibdeno). Esta reacción forma compuestos de nitruro metálicos extremadamente duros.

Estas partículas microscópicas y duras se precipitan dentro de la matriz del acero, creando una capa superficial excepcionalmente dura y resistente al desgaste conocida como la capa. Esta capa se compone de dos zonas principales: una capa exterior delgada, la "capa blanca" (zona de compuesto) y una "zona de difusión" más profunda debajo de ella.

Beneficios Clave de una Superficie Nitrurada

La estructura de capa única creada por la nitruración confiere varias ventajas de rendimiento significativas a un componente.

Dureza Superficial Excepcional

La nitruración puede producir algunos de los niveles de dureza superficial más altos alcanzables en el acero, a menudo superando los 65 HRC (escala Rockwell C). Esto la hace ideal para componentes sometidos a alta tensión de contacto y desgaste abrasivo.

Resistencia Superior al Desgaste y al Agripamiento

Los compuestos de nitruro duros proporcionan una resistencia sobresaliente al desgaste por deslizamiento, la abrasión y el agripamiento (una forma de desgaste causada por la adhesión entre superficies deslizantes).

Vida a la Fatiga Mejorada

La capa nitrurada introduce altas tensiones de compresión en la superficie del componente. Estas tensiones contrarrestan las tensiones de tracción que provocan el inicio y el crecimiento de las grietas de fatiga, lo que extiende significativamente la vida a la fatiga de piezas como cigüeñales y engranajes.

Resistencia a la Corrosión Mejorada

La capa de compuesto más externa (la "capa blanca") es una estructura densa y rica en nitrógeno que es significativamente más resistente a la corrosión que el acero subyacente.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la nitruración no es una solución universal. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

La Idoneidad del Material es Crítica

La nitruración es más efectiva en aceros aleados que contienen elementos formadores de nitruros como cromo, molibdeno, aluminio y vanadio. Los aceros al carbono simples muestran una respuesta de endurecimiento muy limitada y generalmente no son adecuados para este proceso.

Tiempo de Proceso y Profundidad de la Capa

La nitruración es un proceso controlado por difusión relativamente lento. Lograr una capa profunda puede llevar desde unas pocas horas hasta más de 100 horas. Esto la hace menos económica para aplicaciones que requieren un endurecimiento muy profundo en comparación con un proceso como la cementación.

La "Capa Blanca" Frágil

Aunque proporciona resistencia a la corrosión, el compuesto de "capa blanca" puede ser muy frágil. Para aplicaciones que involucran alto impacto o tensiones de contacto específicas, esta capa puede considerarse indeseable y requerir su eliminación mediante una operación de rectificado o pulido posterior al proceso.

El Mecanizado Final Debe Preceder al Tratamiento

Debido a la dureza extrema de la superficie nitrurada, todo el mecanizado, taladrado y conformado debe completarse antes de que la pieza se someta a nitruración. Las modificaciones posteriores al tratamiento generalmente no son factibles.

Tomando la Decisión Correcta para su Objetivo

Seleccione su proceso de endurecimiento en función de sus requisitos de rendimiento específicos, material y presupuesto.

- Si su enfoque principal es lograr la máxima resistencia al desgaste y vida a la fatiga con una distorsión mínima de la pieza: La nitruración es una excelente opción para componentes terminados de alto valor como engranajes, cigüeñales, moldes y matrices de extrusión.

- Si su enfoque principal es lograr una capa endurecida profunda de manera rápida y rentable: Un proceso como la cementación y el temple puede ser una opción más adecuada, siempre que pueda gestionar el mayor riesgo de distorsión.

- Si su enfoque principal es mejorar la dureza superficial y la resistencia a la corrosión en un acero aleado apropiado: La nitruración proporciona una combinación única de beneficios que pocos otros tratamientos individuales pueden igualar.

Al comprender la nitruración como una herramienta precisa de ingeniería de superficies, puede aplicarla estratégicamente para crear componentes con durabilidad y fiabilidad excepcionales.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Proceso | Difunde nitrógeno en la superficie del metal para crear una capa dura. |

| Temperatura | Baja (450 °C - 550 °C / 840 °F - 1020 °F), evitando el cambio de fase. |

| Beneficio Clave | Máxima dureza superficial y resistencia al desgaste con mínima distorsión de la pieza. |

| Ideal Para | Componentes terminados como engranajes, moldes y ejes hechos de aceros aleados. |

¿Listo para desbloquear un rendimiento superior para sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados de tratamiento térmico como la nitruración. Ya sea que trabaje en I+D o en control de calidad, nuestras soluciones le ayudan a lograr la dureza superficial excepcional, la resistencia al desgaste y la vida a la fatiga detalladas en este artículo.

Hablemos de cómo podemos apoyar el éxito de su laboratorio.

Contacte a nuestros expertos hoy mismo para encontrar el equipo adecuado para sus desafíos de ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Qué papel juega una manta de gas argón de alta pureza en las pruebas de corrosión a alta temperatura? Garantizar la precisión de los datos

- ¿Cómo se utiliza un horno de atmósfera para evaluar la tolerancia al CO2? Prueba de membranas de transporte de oxígeno dopadas con Bi

- ¿Cuál es la función de un horno de control atmosférico en la producción de carburo de tungsteno? Lograr síntesis de alta pureza

- ¿Por qué es necesaria una atmósfera de horno de alta precisión que proporcione temperaturas superiores a 1100 °C para el tratamiento térmico a alta temperatura de ánodos de níquel modificados con oro (Au) o molibdeno (Mo)?

- ¿Cómo simula un horno de atmósfera de alta temperatura los entornos de servicio para evaluar la resistencia a la corrosión por CMAS?

- ¿Qué papel juega el gas argón de alta pureza en las nanoferritas sustituidas con galio? Asegura una precisión estequiométrica perfecta

- ¿Cuál es el mecanismo de un horno de atmósfera reductora en la exsolución? Control de Precisión para Nanopartículas de Perovskita

- ¿Cómo afecta la presión del aire a las atmósferas del horno? Control maestro para la calidad y la seguridad