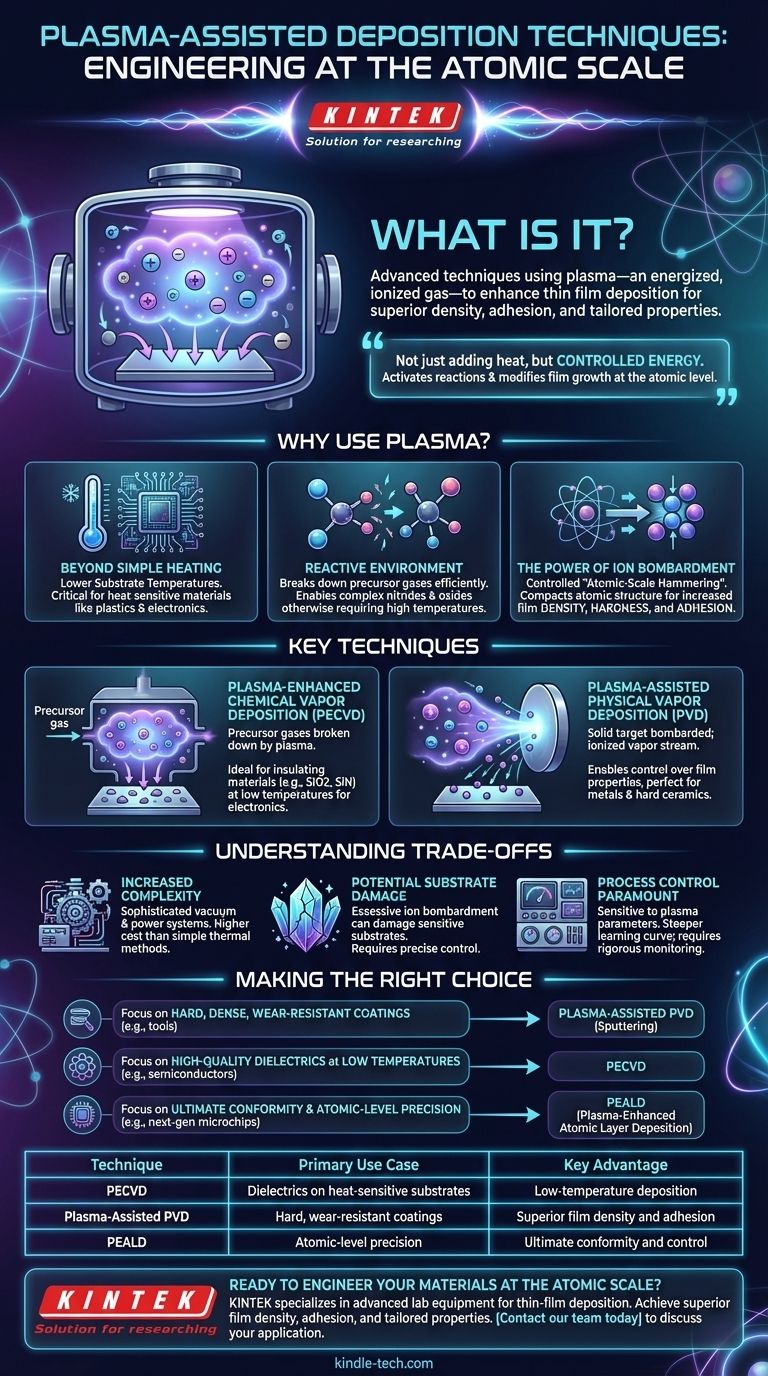

En esencia, la deposición asistida por plasma es una familia de técnicas avanzadas utilizadas para crear películas delgadas y recubrimientos de alto rendimiento. Estos métodos utilizan plasma —un gas energizado e ionizado— para mejorar fundamentalmente el proceso de deposición, permitiendo la creación de materiales con densidad, adhesión y propiedades adaptadas superiores que a menudo son imposibles de lograr solo con métodos térmicos o químicos convencionales.

El propósito central de usar plasma en la deposición no es solo agregar calor, sino agregar energía controlada. Esta energía activa reacciones químicas y modifica físicamente la película a medida que crece, proporcionando un control preciso sobre la estructura y el rendimiento del material final.

¿Por qué usar plasma en la deposición?

Los métodos de deposición tradicionales a menudo dependen de altas temperaturas para proporcionar la energía necesaria para las reacciones químicas o la evaporación del material. El plasma ofrece una forma más sofisticada de energizar el sistema, lo que desbloquea ventajas significativas.

Más allá del simple calentamiento

En lugar de simplemente calentar las cosas, el plasma crea un ambiente único lleno de una sopa de alta energía de iones, electrones y partículas neutras reactivas. Esto permite que los procesos ocurran a temperaturas de sustrato mucho más bajas, lo cual es crítico al recubrir materiales sensibles al calor como plásticos o productos electrónicos complejos.

Creación de un entorno reactivo

El plasma descompone eficientemente los gases precursores en sus componentes más reactivos. Esto permite la formación de materiales complejos, como nitruros u óxidos, que de otro modo requerirían temperaturas extremadamente altas o precursores químicos menos estables.

El poder del bombardeo iónico

Los iones cargados positivamente dentro del plasma pueden acelerarse hacia la superficie del sustrato. Este "martilleo a escala atómica" controlado o bombardeo iónico tiene un efecto profundo en la película en crecimiento. Compacta la estructura atómica, aumentando drásticamente la densidad, dureza y adhesión de la película a la superficie subyacente.

Técnicas clave asistidas por plasma

El plasma no es una herramienta única, sino una fuente de energía versátil aplicada a diferentes marcos de deposición. Las dos categorías más destacadas se basan en si el material de origen comienza como un gas o un sólido.

Deposición química de vapor mejorada por plasma (PECVD)

En PECVD, los gases precursores se introducen en una cámara donde un plasma los descompone. Estos fragmentos reactivos se depositan luego en el sustrato para formar la película deseada. Esta técnica es ideal para depositar materiales aislantes como dióxido de silicio o nitruro de silicio a bajas temperaturas para la industria electrónica.

Deposición física de vapor asistida por plasma (PVD asistida por plasma)

En PVD, el material de origen comienza como un objetivo sólido. El plasma se utiliza para bombardear este objetivo, desprendiendo átomos en un proceso llamado pulverización catódica. El plasma también se puede usar para ionizar este flujo de vapor a medida que viaja al sustrato, lo que permite un mayor control sobre las propiedades de la película al llegar. Aquí es donde realmente brillan beneficios como las propiedades mejoradas de la película y el control sobre una gama más amplia de materiales, especialmente metales y cerámicas duras.

Comprendiendo las compensaciones

Aunque potentes, las técnicas asistidas por plasma introducen complejidades que deben gestionarse para alcanzar su máximo potencial.

Mayor complejidad del sistema

Generar y mantener un plasma estable requiere equipos sofisticados, que incluyen cámaras de vacío, fuentes de alimentación y sistemas de manejo de gases. Esto aumenta inherentemente el costo y la complejidad en comparación con métodos más simples como la evaporación térmica.

Potencial de daño al sustrato

El mismo bombardeo iónico que mejora la densidad de la película puede, si no se controla con precisión, causar daño a la estructura cristalina de los sustratos sensibles. Equilibrar los efectos beneficiosos con el daño potencial es un desafío clave del desarrollo de procesos.

El control del proceso es primordial

Las propiedades finales de la película son exquisitamente sensibles a los parámetros del plasma como la potencia, la presión y la composición del gas. Lograr resultados repetibles y de alta calidad exige un mayor control sobre el proceso de deposición, pero esto también significa que hay una curva de aprendizaje más pronunciada y la necesidad de un monitoreo riguroso del proceso.

Tomando la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de las propiedades de la película requeridas y la naturaleza del sustrato.

- Si su enfoque principal son los recubrimientos duros, densos y resistentes al desgaste (por ejemplo, para herramientas de corte): Las técnicas PVD asistidas por plasma como la pulverización catódica son el estándar de la industria.

- Si su enfoque principal es depositar dieléctricos de alta calidad a bajas temperaturas (por ejemplo, en semiconductores o plásticos): PECVD es la opción superior.

- Si su enfoque principal es la conformidad máxima y la precisión a nivel atómico (por ejemplo, para microchips de próxima generación): Debe investigar la Deposición de Capas Atómicas Mejorada por Plasma (PEALD).

Al aprovechar el plasma, usted está pasando fundamentalmente de un simple recubrimiento a la ingeniería activa de las propiedades de un material a escala atómica.

Tabla resumen:

| Técnica | Caso de uso principal | Ventaja clave |

|---|---|---|

| PECVD | Dieléctricos en sustratos sensibles al calor | Deposición a baja temperatura |

| PVD asistida por plasma | Recubrimientos duros y resistentes al desgaste | Densidad y adhesión superiores de la película |

| PEALD | Precisión a nivel atómico | Conformidad y control máximos |

¿Listo para diseñar sus materiales a escala atómica?

Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos industriales duraderos o películas ópticas avanzadas, el sistema de deposición asistida por plasma adecuado es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio avanzados para la deposición de películas delgadas, brindando el control preciso y la confiabilidad que su investigación y producción exigen.

Deje que nuestros expertos le ayuden a seleccionar la solución perfecta para lograr una densidad, adhesión y propiedades adaptadas superiores de la película.

Contacte a nuestro equipo hoy para discutir su aplicación específica y descubrir cómo KINTEK puede potenciar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición