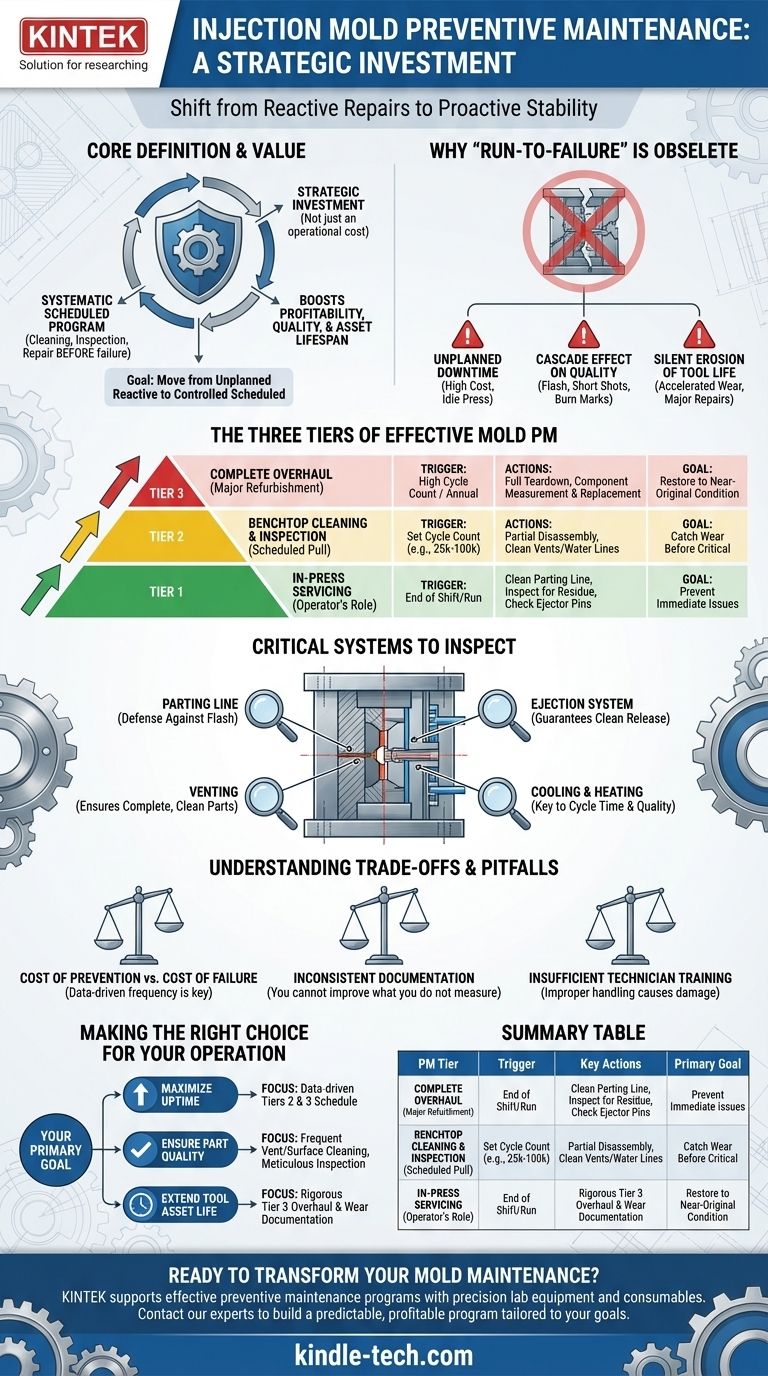

En esencia, el mantenimiento preventivo (MP) para un molde de inyección es un programa sistemático y programado de limpieza, inspección y reparación que se realiza antes de que ocurra una falla. Es la práctica disciplinada de dar servicio a una herramienta basándose en un programa predeterminado —impulsado por el recuento de ciclos o el tiempo de funcionamiento— en lugar de esperar a que se averíe.

El MP de moldes no es un costo operativo; es una inversión estratégica en la estabilidad de la fabricación. El objetivo es que su organización pase de reparaciones reactivas costosas y no planificadas a un mantenimiento controlado y programado, lo que impulsará directamente la rentabilidad, la calidad de las piezas y la vida útil de los activos.

Por qué "funcionar hasta la falla" ya no es viable

Depender del mantenimiento reactivo —reparar un molde solo después de que se rompe— es un error común pero costoso. Este enfoque introduce una inestabilidad masiva y gastos ocultos en su operación.

El alto costo del tiempo de inactividad no planificado

Cuando un molde falla inesperadamente durante la producción, la prensa se detiene. Esta parada incurre en costos por la máquina inactiva, el tiempo del operador y los objetivos de producción no alcanzados, a menudo ascendiendo a miles de dólares por hora.

El efecto cascada en la calidad de las piezas

Mucho antes de una falla catastrófica, un molde deteriorado produce piezas inconsistentes. Problemas como el rebaba (plástico que se filtra por la línea de partición), los disparos cortos (piezas incompletas) y las marcas de quemadura por las ventilaciones obstruidas conducen a mayores tasas de desecho y amenazan las relaciones con los clientes.

La erosión silenciosa de la vida útil de la herramienta

Los moldes son activos de capital significativos. Hacer funcionar una herramienta hasta que falla a menudo causa daños colaterales, convirtiendo un simple reemplazo de componente en una reparación importante y costosa. La falta de MP acelera el desgaste y acorta drásticamente la valiosa vida útil de la herramienta.

Los tres niveles de un MP de moldes eficaz

Un programa de MP robusto no es un evento único, sino un sistema escalonado. Cada nivel tiene un disparador, un alcance y un propósito específicos.

Nivel 1: Servicio en prensa (el papel del operador)

Este es el nivel de cuidado más frecuente y básico, a menudo realizado por el operador de la máquina al final de un turno o ciclo de producción. Implica limpiar las superficies de la línea de partición, inspeccionar si hay residuos y asegurar que los pasadores eyectores se muevan libremente. Es una verificación rápida para prevenir problemas inmediatos.

Nivel 2: Limpieza e inspección en banco (la extracción programada)

Después de un número determinado de ciclos (por ejemplo, de 25,000 a 100,000), el molde se retira de la prensa y se lleva a la sala de herramientas. Aquí, un técnico realiza un desmontaje parcial para limpiar todas las ventilaciones, líneas de agua y componentes móviles. Este es el núcleo de la mayoría de los programas de MP, detectando el desgaste antes de que se vuelva crítico.

Nivel 3: Revisión completa (reacondicionamiento mayor)

Este es un desmontaje completo de todo el molde, programado después de un recuento de ciclos muy alto o un período establecido (por ejemplo, anualmente). Cada componente —pasadores, casquillos, placas, sellos— se retira, se mide según sus especificaciones originales y se reemplaza si está desgastado. Esto restaura el molde a una condición casi original.

Sistemas críticos a inspeccionar

Si bien cada molde es único, un programa de MP exitoso se enfoca en varios sistemas universales de alto impacto.

La línea de partición: Su primera defensa contra la rebaba

Las superficies donde se unen las dos mitades del molde se llaman línea de partición. Incluso pequeñas abolladuras, desgaste o contaminación aquí permitirán que el plástico escape, creando rebaba en la pieza. La limpieza y protección meticulosas de esta superficie no son negociables.

Ventilación: Asegurando una pieza completa y limpia

A medida que el plástico llena la cavidad del molde, el aire interior debe escapar a través de pequeños canales llamados ventilaciones. Si estas ventilaciones se obstruyen con residuos, el aire atrapado puede causar marcas de quemadura, piezas incompletas e inestabilidad dimensional.

El sistema de expulsión: Garantizando una liberación limpia

El sistema de pasadores eyectores y placas es responsable de empujar la pieza terminada fuera del molde. Los pasadores desgastados, doblados o mal lubricados pueden dañar la pieza, atascarse o incluso romperse, causando un tiempo de inactividad significativo.

Sistemas de enfriamiento y calentamiento: La clave del tiempo de ciclo

La red de canales para agua, aceite o calentadores controla la temperatura del molde. La acumulación de incrustaciones en las líneas de enfriamiento o los termopares defectuosos en un canal caliente pueden provocar una calidad inconsistente de las piezas, deformaciones y tiempos de ciclo más largos y menos eficientes.

Comprendiendo las compensaciones y los escollos

Implementar un programa de MP requiere reconocer sus realidades. Ser consciente de los posibles escollos es clave para su éxito.

El costo de la prevención frente al costo de la falla

El MP requiere tiempo de inactividad programado, mano de obra y un stock de piezas de repuesto. La gerencia puede verlo como un costo, pero es minúsculo en comparación con el costo de una avería de emergencia. La clave es usar datos para encontrar la frecuencia óptima de MP, ni demasiado, ni demasiado poco.

El escollo de la documentación inconsistente

Un programa de MP sin registros meticulosos es pura conjetura. No se puede mejorar lo que no se mide. Cada limpieza, inspección y reemplazo de piezas debe registrarse. Estos datos revelan tendencias de desgaste y le permiten predecir con precisión las necesidades futuras.

El peligro de una capacitación técnica insuficiente

Un molde complejo es un instrumento de precisión. Un técnico mal capacitado puede causar más daño durante el desmontaje y el montaje que el propio ciclo de producción. Invertir en una capacitación adecuada es esencial para que cualquier programa de MP sea eficaz.

Tomando la decisión correcta para su operación

Un programa de MP bien diseñado apoya directamente sus prioridades operativas más altas. Utilice su objetivo principal para guiar su enfoque.

- Si su objetivo principal es maximizar el tiempo de actividad: Priorice un programa basado en datos para el mantenimiento de Nivel 2 y Nivel 3 basado en el recuento de ciclos para abordar preventivamente el desgaste antes de que pueda causar una interrupción de la línea.

- Si su objetivo principal es garantizar la calidad de las piezas: Concéntrese en la limpieza frecuente de las ventilaciones, el pulido de las superficies de la cavidad y la inspección meticulosa de las líneas de partición y las áreas de la compuerta durante cada evento de MP.

- Si su objetivo principal es extender la vida útil del activo de la herramienta: Implemente un riguroso programa de revisión de Nivel 3 y mantenga una documentación meticulosa del desgaste de los componentes para justificar y planificar las principales renovaciones.

En última instancia, el mantenimiento preventivo le permite tomar el control de su proceso de fabricación, transformando la incertidumbre en un rendimiento predecible y rentable.

Tabla resumen:

| Nivel de MP | Disparador | Acciones clave | Objetivo principal |

|---|---|---|---|

| Nivel 1: Servicio en prensa | Fin de turno/ciclo | Limpiar línea de partición, inspeccionar residuos | Prevenir problemas inmediatos |

| Nivel 2: Inspección en banco | Recuento de ciclos establecido (25k-100k) | Limpiar ventilaciones/líneas de agua, desmontaje parcial | Detectar desgaste antes de que sea crítico |

| Nivel 3: Revisión completa | Alto recuento de ciclos/anual | Desmontaje completo, medición/reemplazo de componentes | Restaurar a condición casi original |

¿Listo para transformar el mantenimiento de sus moldes de reactivo a proactivo? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con herramientas de precisión que respaldan programas de mantenimiento preventivo efectivos. Nuestra experiencia le ayuda a implementar la estrategia de MP adecuada para maximizar el tiempo de actividad, garantizar una calidad de piezas constante y proteger sus valiosos activos de moldes. Contacte a nuestros expertos hoy para discutir cómo podemos ayudarlo a construir un programa de mantenimiento predecible y rentable adaptado a sus objetivos operativos específicos.

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Prensa de Anillo para Aplicaciones de Laboratorio

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo influyen los moldes de grafito en la microestructura de Ni–35Mo–15Cr? Mejora de aleaciones mediante el endurecimiento por dispersión de carburos

- ¿Qué papel juega un molde de grafito en el prensado en caliente al vacío de Cu–8Cr–4Nb? Optimizar la precisión del sinterizado

- ¿Cuáles son las funciones críticas de los moldes aislantes? Mejora de las pruebas e integridad de las baterías de estado sólido

- ¿Por qué se utilizan moldes de grafito de alta pureza para el prensado en caliente al vacío de Al6061/B4C? Garantiza una calidad superior del compuesto

- ¿Cuál es la aplicación de un molde de tres placas? Lograr un flujo equilibrado para piezas complejas

- ¿Qué función cumple un molde de grafito durante el prensado en caliente al vacío? Optimice su proceso de sinterización de Mg(Al1-xCrx)2O4

- ¿Por qué es necesario el uso de moldes de grafito de alta resistencia? Herramientas Esenciales para el Prensado en Caliente al Vacío de Al/EHEA

- ¿Cómo se utiliza un molde de caída (slump mold) para cerámica? Cree cuencos y bandejas perfectas en todo momento