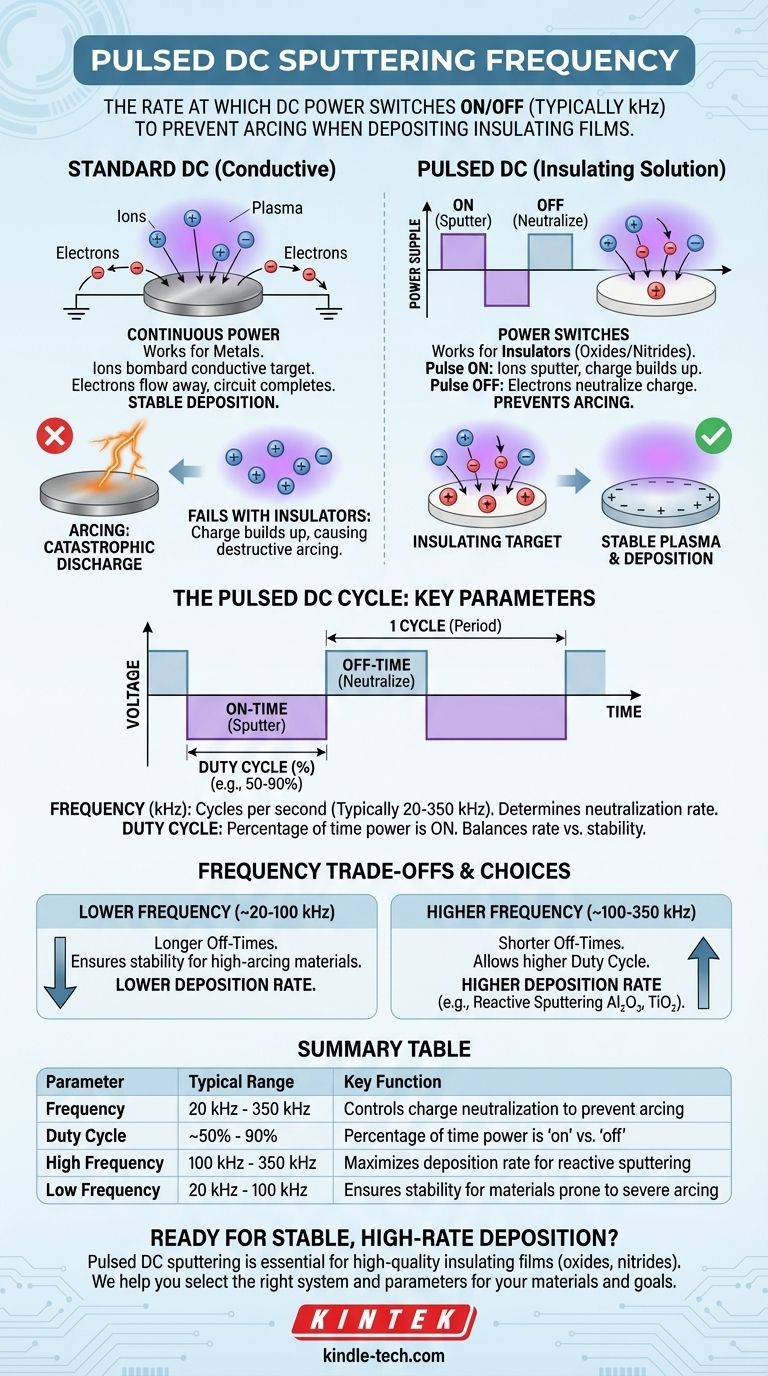

En resumen, la frecuencia de pulverización catódica de CC pulsada es la velocidad a la que la fuente de alimentación de CC se enciende y apaga durante el proceso de deposición, típicamente medida en kilohertz (kHz). Esta técnica es una evolución crítica de la pulverización catódica de CC estándar, diseñada específicamente para depositar películas delgadas aislantes o semi-aislantes, una tarea para la cual la pulverización catódica de CC simple es ineficaz debido a un fenómeno llamado formación de arcos. La frecuencia de este pulso es un parámetro clave que controla tanto la estabilidad del plasma como la velocidad de deposición de la película.

El problema central con la pulverización de materiales aislantes es que la superficie del blanco acumula una carga positiva, lo que lleva a descargas eléctricas incontroladas conocidas como arcos. La pulverización catódica de CC pulsada lo resuelve interrumpiendo periódicamente el voltaje, dando a los electrones del plasma un momento para neutralizar esta acumulación de carga antes de que se forme un arco. La frecuencia determina la frecuencia con la que ocurre esta neutralización.

El problema fundamental: por qué falla la CC estándar

La pulverización catódica de CC estándar es un proceso robusto y de alta velocidad, pero solo para materiales eléctricamente conductores como los metales. Su física crea una limitación inherente al tratar con aislantes.

El papel de un blanco conductor

En la pulverización catódica de CC estándar, se aplica un alto voltaje de CC negativo a un blanco metálico conductor. Los iones positivos (como el argón) del plasma se aceleran hacia este blanco, pulverizando material.

Debido a que el blanco es conductor, puede completar el circuito eléctrico y disipar el flujo continuo de carga de iones positivos, lo que permite que el proceso se ejecute de manera suave e indefinida.

El dilema del blanco aislante

Cuando se intenta pulverizar un material aislante (dieléctrico) como un óxido o un nitruro, este proceso se interrumpe. Los iones positivos aún bombardean el blanco, pero ahora quedan atrapados en su superficie.

Esta acumulación de carga positiva en la superficie del blanco a menudo se denomina "envenenamiento del blanco" o "carga". El aislante, por definición, no puede conducir esta carga.

La consecuencia: formación de arcos

A medida que esta isla de carga positiva crece, el campo eléctrico local se vuelve increíblemente intenso. Finalmente, se vuelve lo suficientemente fuerte como para causar una ruptura catastrófica: una descarga eléctrica violenta y de alta corriente conocida como arco.

La formación de arcos es altamente destructiva. Puede dañar el blanco, lanzar grandes partículas sobre el sustrato (arruinando la película) y desestabilizar o incluso extinguir el plasma, deteniendo por completo el proceso de deposición.

Pulverización catódica de CC pulsada: la solución ingenieril

La CC pulsada se desarrolló específicamente para superar el problema de la formación de arcos. Modifica la señal de CC continua en una serie de pulsos cuidadosamente controlados.

El mecanismo central: tiempo de encendido y tiempo de apagado

Un ciclo de CC pulsada consta de dos fases:

- Tiempo de encendido del pulso: Durante esta fase (que suele durar microsegundos), se aplica un voltaje negativo y la pulverización ocurre como en el proceso de CC estándar. La carga positiva comienza a acumularse en el blanco.

- Tiempo de apagado del pulso (o inversión): Luego, el voltaje se apaga o, en sistemas más avanzados, se invierte brevemente a un pequeño potencial positivo. Esta breve interrupción permite que los electrones altamente móviles en el plasma inunden la superficie del blanco y neutralicen la carga positiva acumulada.

Este ciclo se repite miles de veces por segundo, evitando que la carga se acumule lo suficiente como para desencadenar un arco.

Definición de frecuencia y ciclo de trabajo

Dos parámetros controlan este proceso:

- Frecuencia: Es el número de ciclos completos de encendido/apagado por segundo, que normalmente oscila entre 20 kHz y 350 kHz. Dicta la frecuencia con la que se produce el paso de neutralización de carga.

- Ciclo de trabajo: Es el porcentaje de tiempo que el voltaje está "encendido" dentro de un ciclo. Un ciclo de trabajo del 90% significa que la energía está encendida durante el 90% del ciclo y apagada durante el 10%.

Juntos, la frecuencia y el ciclo de trabajo determinan la duración del tiempo de inversión, la ventana crítica para neutralizar el blanco.

Comprender las ventajas y desventajas

La elección de la frecuencia no es arbitraria; implica equilibrar la velocidad de deposición con la estabilidad del proceso. Si bien la CC pulsada es una solución potente, a menudo se compara con la pulverización catódica de RF, el otro método principal para depositar aislantes.

Frecuencias más altas (~100-350 kHz)

Las frecuencias más altas permiten "tiempos de apagado" más cortos sin dejar de evitar los arcos. Esto es beneficioso porque permite un ciclo de trabajo más alto (más tiempo dedicado a la pulverización), lo que a su vez produce una mayor velocidad de deposición. La mayoría de los procesos modernos de pulverización reactiva para compuestos como Al₂O₃ o TiN utilizan CC pulsada de alta frecuencia.

Frecuencias más bajas (~20-100 kHz)

Las frecuencias más bajas pueden usarse para materiales menos propensos a la formación de arcos severos o en diseños de fuentes de alimentación más antiguos. Normalmente requieren un ciclo de trabajo más bajo (un "tiempo de apagado" más largo) para garantizar una neutralización completa de la carga, lo que resulta en una menor velocidad de deposición general.

Pulverización catódica de CC pulsada vs. RF

La pulverización catódica de RF (radiofrecuencia) evita la carga alternando rápidamente el voltaje (típicamente a 13.56 MHz). Aunque es eficaz para todos los materiales, sus velocidades de deposición para compuestos pulverizados reactivamente suelen ser significativamente más bajas de lo que se puede lograr con los sistemas modernos de CC pulsada de alta frecuencia. Sin embargo, la RF sigue siendo el estándar de oro para la pulverización directamente desde un blanco fuente altamente aislante (por ejemplo, pulverizar un blanco de cuarzo).

Tomar la decisión correcta para su objetivo

La selección de los parámetros de pulverización correctos depende completamente de su material y objetivos de rendimiento.

- Si su objetivo principal es maximizar la velocidad de deposición para la pulverización reactiva (por ejemplo, formación de Al₂O₃, TiO₂, Si₃N₄): Utilice una fuente de alimentación de CC pulsada de alta frecuencia (100-350 kHz), ya que esto le permite ejecutar un ciclo de trabajo alto para un crecimiento de película más rápido mientras suprime eficazmente los arcos.

- Si experimenta arcos severos con un compuesto semi-aislante: Comience con una frecuencia de rango medio (por ejemplo, 50-100 kHz) y un ciclo de trabajo conservador (por ejemplo, 80%) para establecer un proceso estable, luego aumente gradualmente ambos para optimizar la velocidad.

- Si está eligiendo entre tecnologías para películas compuestas: Favorezca la CC pulsada por sus altas velocidades de deposición en procesos reactivos, pero elija la pulverización catódica de RF si necesita pulverizar directamente desde un material de blanco aislante a granel.

En última instancia, la frecuencia es el dial que le permite controlar con precisión la neutralización de carga crítica para una deposición estable y de alta calidad de películas aislantes.

Tabla resumen:

| Parámetro | Rango típico | Función clave |

|---|---|---|

| Frecuencia | 20 kHz - 350 kHz | Controla la velocidad de neutralización de carga para evitar la formación de arcos |

| Ciclo de trabajo | ~50% - 90% | Porcentaje de tiempo que la energía está 'encendida' frente a 'apagada' |

| Alta frecuencia | 100 kHz - 350 kHz | Maximiza la velocidad de deposición para la pulverización reactiva |

| Baja frecuencia | 20 kHz - 100 kHz | Garantiza la estabilidad para materiales propensos a arcos severos |

¿Listo para lograr una deposición estable y de alta velocidad de sus películas aislantes?

La pulverización catódica de CC pulsada es esencial para depositar óxidos, nitruros y otras películas compuestas de alta calidad sin la formación de arcos destructivos. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles adecuados para optimizar sus procesos de película delgada.

Podemos ayudarle a seleccionar el sistema de pulverización y los parámetros perfectos para sus materiales y objetivos de deposición específicos.

Contacte con KINTEK hoy mismo para hablar sobre su proyecto y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Electrodo Auxiliar de Platino para Uso en Laboratorio

La gente también pregunta

- ¿Por qué es mejor usar acero inoxidable para la protección contra la corrosión que aplicar un recubrimiento? Descubra la durabilidad de autocuración

- ¿Debo comprar un horno de una etapa o de dos etapas? Tome la decisión inteligente para la comodidad de su hogar

- ¿Cuál es la regla Delta 20 de la evaporación? Domine la pulverización segura y eficaz

- ¿Qué son las técnicas de pulverización catódica (sputtering) para la deposición de películas delgadas? Logre recubrimientos superiores con versatilidad de materiales

- ¿Qué herramienta puede romper un diamante? Comprendiendo la ciencia y las técnicas

- ¿Por qué se utilizan morteros y majaderos de ágata para moler óxido de hierro? Garantizar la pureza de la muestra para el análisis XRD

- ¿Cuál es el tiempo de residencia en la pirólisis flash? Una carrera de menos de 2 segundos para obtener el máximo de biocrudo

- ¿Cuáles son los tres tipos de grafito? Una guía sobre el grafito natural y sintético para uso industrial