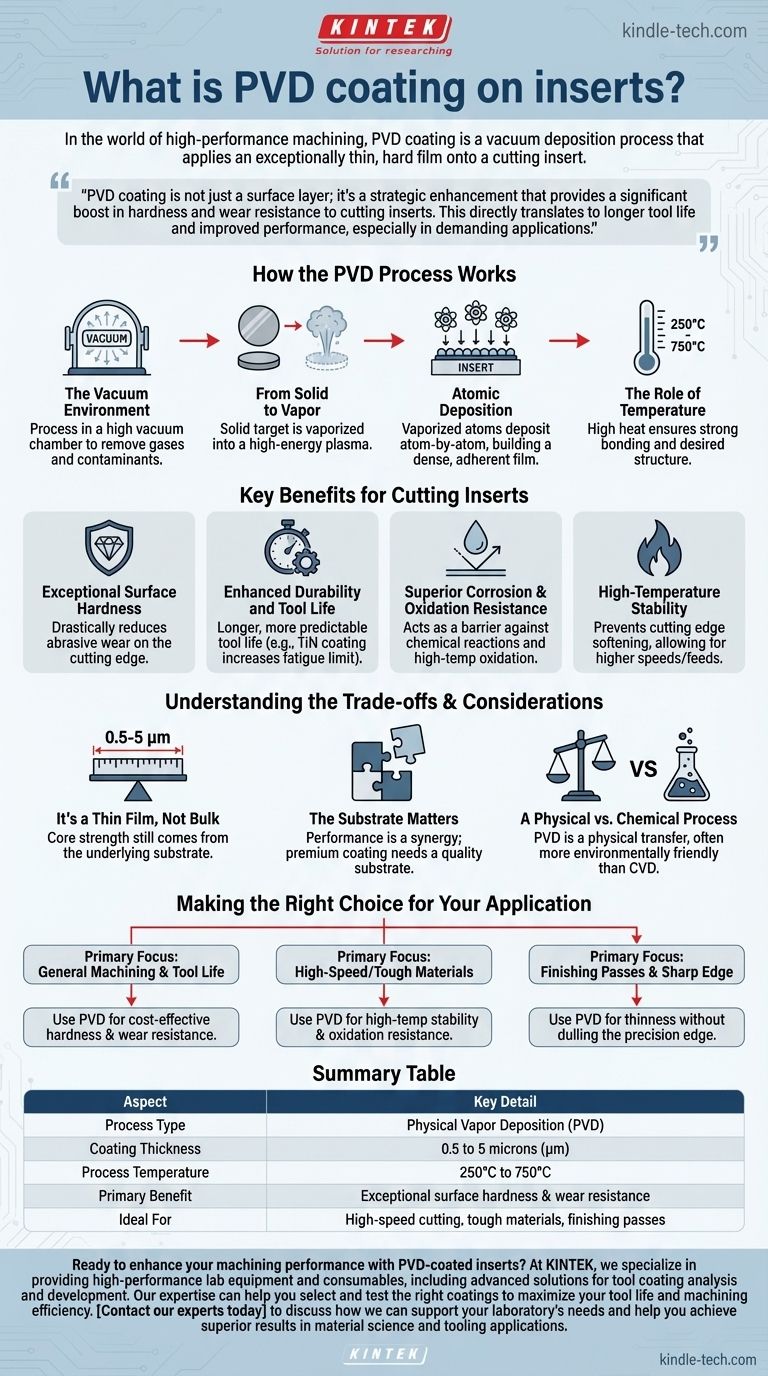

En el mundo del mecanizado de alto rendimiento, el recubrimiento PVD es un proceso de deposición al vacío que aplica una película excepcionalmente delgada y dura sobre una plaquita de corte. Esta técnica funciona vaporizando un material sólido, que luego se condensa átomo por átomo sobre la superficie de la herramienta. El resultado es una mejora a nivel molecular de las propiedades físicas de la plaquita sin alterar su geometría central.

El recubrimiento PVD no es solo una capa superficial; es una mejora estratégica que proporciona un aumento significativo de la dureza y la resistencia al desgaste de las plaquitas de corte. Esto se traduce directamente en una mayor vida útil de la herramienta y un mejor rendimiento, especialmente en aplicaciones exigentes.

Cómo funciona el proceso PVD

La Deposición Física de Vapor (PVD) es un proceso sofisticado que transforma un material sólido en un recubrimiento duradero y de alto rendimiento. Toda la operación se lleva a cabo dentro de un entorno especializado y controlado.

El entorno de vacío

El proceso debe llevarse a cabo en una cámara de alto vacío. Esto elimina cualquier gas atmosférico o contaminante que pueda interferir con la pureza y adhesión del recubrimiento.

De sólido a vapor

El material de recubrimiento, conocido como el "blanco" (target), comienza como una oblea sólida. Dentro de la cámara de vacío, este blanco se vaporiza en un plasma, que es un estado de la materia de alta energía.

Deposición atómica

Los átomos o moléculas vaporizados viajan a través del vacío y se depositan sobre las plaquitas de corte, que se denominan "sustrato". Esto construye el recubrimiento átomo por átomo, creando una película delgada extremadamente densa y bien adherida.

El papel de la temperatura

Este proceso físico se realiza a altas temperaturas, típicamente en el rango de 250 °C a 750 °C. Este calor es fundamental para garantizar que el recubrimiento se una firmemente a la superficie de la plaquita y forme la estructura deseada.

Beneficios clave para las plaquitas de corte

La aplicación de un recubrimiento PVD cambia fundamentalmente las características de rendimiento de una plaquita. Los beneficios están directamente relacionados con la superación de los desafíos comunes que se enfrentan en el mecanizado.

Dureza superficial excepcional

Los recubrimientos PVD son extremadamente duros, que es la razón principal de su uso. Esta dureza adicional reduce drásticamente el desgaste abrasivo en el filo de corte a medida que interactúa con la pieza de trabajo.

Durabilidad mejorada y vida útil de la herramienta

El aumento de la dureza y la resistencia al desgaste conducen directamente a una vida útil de la herramienta más larga y predecible. Por ejemplo, un recubrimiento PVD de Nitruro de Titanio (TiN) puede aumentar el límite de fatiga y la resistencia del material subyacente.

Resistencia superior a la corrosión y oxidación

La naturaleza densa y no porosa de la película PVD actúa como una barrera, protegiendo la plaquita de reacciones químicas. Esto la hace altamente resistente a la corrosión por refrigerantes y a la oxidación a altas temperaturas de corte.

Estabilidad a alta temperatura

La capa recubierta resultante es muy estable a las altas temperaturas generadas durante las operaciones de corte agresivas. Esto evita que el filo de corte se ablande, permitiendo mayores velocidades y avances.

Comprensión de las compensaciones y consideraciones

Aunque son potentes, los recubrimientos PVD no son una solución universal. Su eficacia depende de comprender su naturaleza y cómo interactúan con la herramienta misma.

Es una película delgada, no un material a granel

Los recubrimientos PVD son increíblemente delgados, típicamente en el rango de 0.5 a 5 micras (µm). Esto significa que proporcionan propiedades superficiales, pero la resistencia y tenacidad del núcleo de la plaquita aún provienen del material del sustrato subyacente.

El sustrato importa

El rendimiento final es una sinergia entre el recubrimiento y la plaquita. Los beneficios de un recubrimiento están directamente influenciados por el material sobre el que se aplica. Un recubrimiento premium no puede compensar un sustrato de baja calidad.

Un proceso físico frente a uno químico

PVD es un proceso físico, donde el material fuente se transfiere físicamente a la pieza. Esto contrasta con la Deposición Química de Vapor (CVD), que utiliza reacciones químicas para formar la película. PVD a menudo se considera más respetuoso con el medio ambiente que los procesos tradicionales de galvanoplastia o CVD.

Tomar la decisión correcta para su aplicación

Saber cuándo especificar una plaquita recubierta con PVD en lugar de una sin recubrimiento o con un recubrimiento alternativo es clave para optimizar su estrategia de mecanizado.

- Si su enfoque principal es extender la vida útil de la herramienta en el mecanizado general: Los recubrimientos PVD proporcionan un aumento rentable y significativo de la dureza y la resistencia al desgaste.

- Si su enfoque principal es el corte a alta velocidad o el trabajo con materiales duros: La estabilidad a alta temperatura y la resistencia a la oxidación del PVD son ventajas críticas que protegen el filo de corte.

- Si su enfoque principal es mantener un filo de corte afilado para pasadas de acabado: La naturaleza delgada y lisa de los recubrimientos PVD es ideal, ya que añade durabilidad sin reducir significativamente el filo de precisión necesario para acabados superficiales finos.

En última instancia, comprender el recubrimiento PVD le permite seleccionar una plaquita de corte basándose en una mejora precisa de sus propiedades centrales, lo que conduce a un mecanizado más predecible y eficiente.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Grosor del recubrimiento | 0.5 a 5 micras (µm) |

| Temperatura del proceso | 250 °C a 750 °C |

| Beneficio principal | Dureza superficial y resistencia al desgaste excepcionales |

| Ideal para | Corte a alta velocidad, materiales duros, pasadas de acabado |

¿Listo para mejorar el rendimiento de su mecanizado con plaquitas recubiertas con PVD?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidas soluciones avanzadas para el análisis y desarrollo de recubrimientos de herramientas. Nuestra experiencia puede ayudarle a seleccionar y probar los recubrimientos adecuados para maximizar la vida útil de su herramienta y la eficiencia del mecanizado.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de su laboratorio y ayudarle a lograr resultados superiores en ciencia de materiales y aplicaciones de herramientas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Fabricante personalizado de piezas de teflón PTFE para varilla de agitación magnética

- Abrazadera de vacío de cadena de liberación rápida de acero inoxidable de tres secciones

- Conector Circular Hermético Sinterizado de Vidrio para Aviación con Brida de Vacío Ultra Alto para KF ISO CF

- Fabricante de piezas personalizadas de PTFE Teflon para embudos Buchner y embudos triangulares de PTFE

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados