En términos sencillos, la deposición física de vapor (PVD) es un proceso de recubrimiento de vacío de alta tecnología que aplica una capa de material extremadamente delgada pero increíblemente duradera sobre la superficie de un objeto. Piense en ello como un método sofisticado para unir una "piel" nueva y de alto rendimiento a un artículo, cambiando fundamentalmente sus propiedades como el color, la dureza y la resistencia al desgaste.

PVD no es un material en sí mismo, sino un proceso avanzado que vaporiza un material sólido en un vacío y lo deposita, átomo por átomo, sobre una superficie objetivo. Esto crea una película adherida y de alto rendimiento que es muy superior al pintado o plateado tradicional.

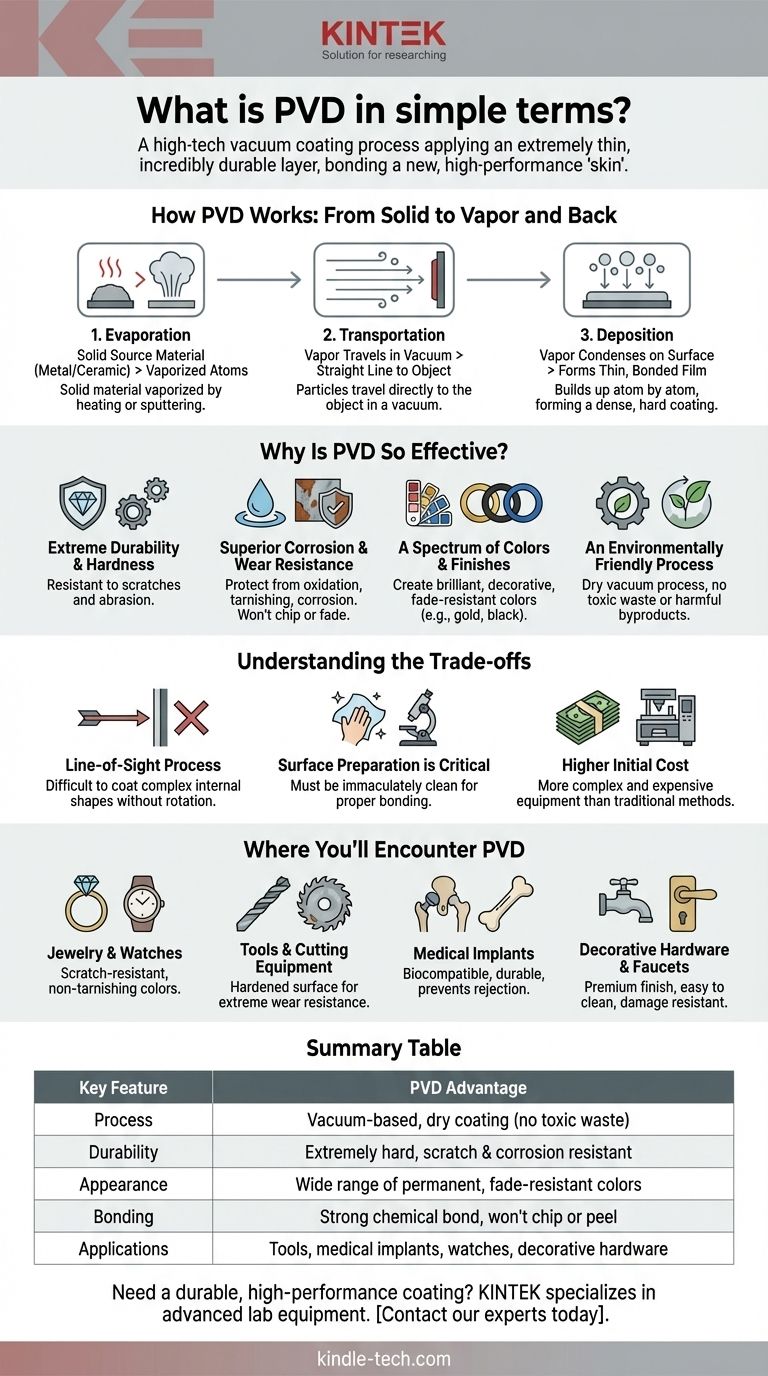

Cómo funciona el PVD: De sólido a vapor y de vuelta

Todo el proceso PVD tiene lugar dentro de una cámara de alto vacío. El vacío es fundamental porque garantiza que las partículas del recubrimiento no colisionen con las moléculas de aire, lo que les permite viajar directamente al objeto que se está recubriendo. El proceso se puede dividir en tres etapas fundamentales.

Paso 1: Evaporación (Creación del vapor)

Primero, se coloca un material fuente sólido, a menudo un metal o cerámica como titanio, circonio o cromo, dentro de la cámara. Luego, este material se vaporiza en sus átomos o moléculas individuales. Esto se logra típicamente calentándolo a una alta temperatura o bombardeándolo con iones de alta energía en un proceso llamado pulverización catódica (sputtering).

Paso 2: Transporte (Movimiento a través del vacío)

Una vez vaporizadas, estas partículas viajan en línea recta a través de la cámara de vacío desde la fuente hasta el objeto objetivo. Las piezas que se recubren a menudo se colocan en un accesorio giratorio para garantizar que todas las superficies queden expuestas uniformemente al flujo de vapor.

Paso 3: Deposición (Construcción de la película)

Cuando las partículas de vapor alcanzan la superficie del objeto (conocido como sustrato), se condensan y forman una película delgada y altamente adherente. Esta capa se acumula átomo por átomo, creando un recubrimiento muy denso, uniforme y duro que está químicamente unido a la superficie.

¿Por qué es tan efectivo el PVD?

Los recubrimientos PVD se utilizan ampliamente porque ofrecen importantes ventajas de rendimiento sobre los acabados tradicionales como el galvanizado, la pintura o el recubrimiento en polvo.

Durabilidad y dureza extremas

La película resultante es a menudo mucho más dura que el material del sustrato en sí. Esto hace que los artículos recubiertos con PVD, como herramientas y cajas de relojes, sean excepcionalmente resistentes a los arañazos y la abrasión.

Resistencia superior a la corrosión y al desgaste

El recubrimiento crea una barrera químicamente inerte que protege el objeto de la oxidación, el deslustre y la corrosión. La unión es tan fuerte que el recubrimiento no se astillará, desvanecerá ni pelará.

Un espectro de colores y acabados

El PVD puede crear una amplia gama de acabados decorativos brillantes. Al introducir con precisión ciertos gases como nitrógeno o metano durante el proceso de deposición, los materiales como el titanio pueden formar compuestos que producen colores como oro, oro rosa, negro y azul. Estos colores son parte del recubrimiento en sí y son extremadamente resistentes a la decoloración.

Un proceso respetuoso con el medio ambiente

A diferencia del galvanizado, que implica química húmeda con ácidos peligrosos y productos de desecho tóxicos, el PVD es un proceso de vacío seco. No produce subproductos nocivos, lo que lo convierte en una tecnología mucho más limpia y ambientalmente responsable.

Comprender las compensaciones

Aunque es potente, el PVD no es la solución para todas las aplicaciones. Es importante comprender sus limitaciones.

Es un proceso de "línea de visión"

El material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto significa que puede ser difícil recubrir uniformemente formas internas complejas o áreas profundamente empotradas sin una rotación sofisticada de las piezas.

La preparación de la superficie es fundamental

El sustrato debe estar inmaculadamente limpio antes de entrar en la cámara de vacío. Cualquier polvo, aceite o contaminante microscópico evitará que el recubrimiento se adhiera correctamente, lo que podría provocar su fallo.

Mayor coste inicial

El equipo PVD y el proceso en sí son más complejos y costosos que la pintura o el plateado simples. Esto puede hacerlo menos rentable para artículos de muy bajo valor o tiradas de producción extremadamente pequeñas.

Dónde encontrará PVD

Comprender el objetivo del recubrimiento le ayuda a reconocer su valor en diferentes productos.

- Si lo ve en joyas o relojes: Significa que el color y el acabado son muy resistentes a los arañazos y no se deslustrarán ni se desvanecerán como el plateado tradicional.

- Si lo ve en herramientas o equipos de corte: Indica una superficie endurecida diseñada para una extrema resistencia al desgaste y una fricción reducida, lo que conduce a una mayor vida útil de la herramienta y un mejor rendimiento.

- Si lo ve en implantes médicos: Se refiere a un recubrimiento inerte y biocompatible que mejora la durabilidad y evita que el cuerpo rechace el implante.

- Si lo ve en herrajes decorativos o grifos: Significa un acabado premium que es fácil de limpiar y resistirá los daños causados por los productos de limpieza y el uso diario.

Reconocer el término PVD le permite identificar un producto fabricado con un enfoque en la durabilidad superior, el rendimiento y la fabricación moderna.

Tabla de resumen:

| Característica clave | Ventaja PVD |

|---|---|

| Proceso | Recubrimiento seco basado en vacío (sin residuos tóxicos) |

| Durabilidad | Extremadamente duro, resistente a arañazos y corrosión |

| Apariencia | Amplia gama de colores permanentes resistentes a la decoloración |

| Adhesión | Fuerte unión química, no se astilla ni se pela |

| Aplicaciones | Herramientas, implantes médicos, relojes, herrajes decorativos |

¿Necesita un recubrimiento duradero y de alto rendimiento para el equipo o los componentes de su laboratorio? El proceso PVD descrito es clave para crear superficies resistentes al desgaste y de larga duración. KINTEK se especializa en proporcionar equipos y consumibles avanzados para laboratorios. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar la durabilidad y el rendimiento de sus productos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura