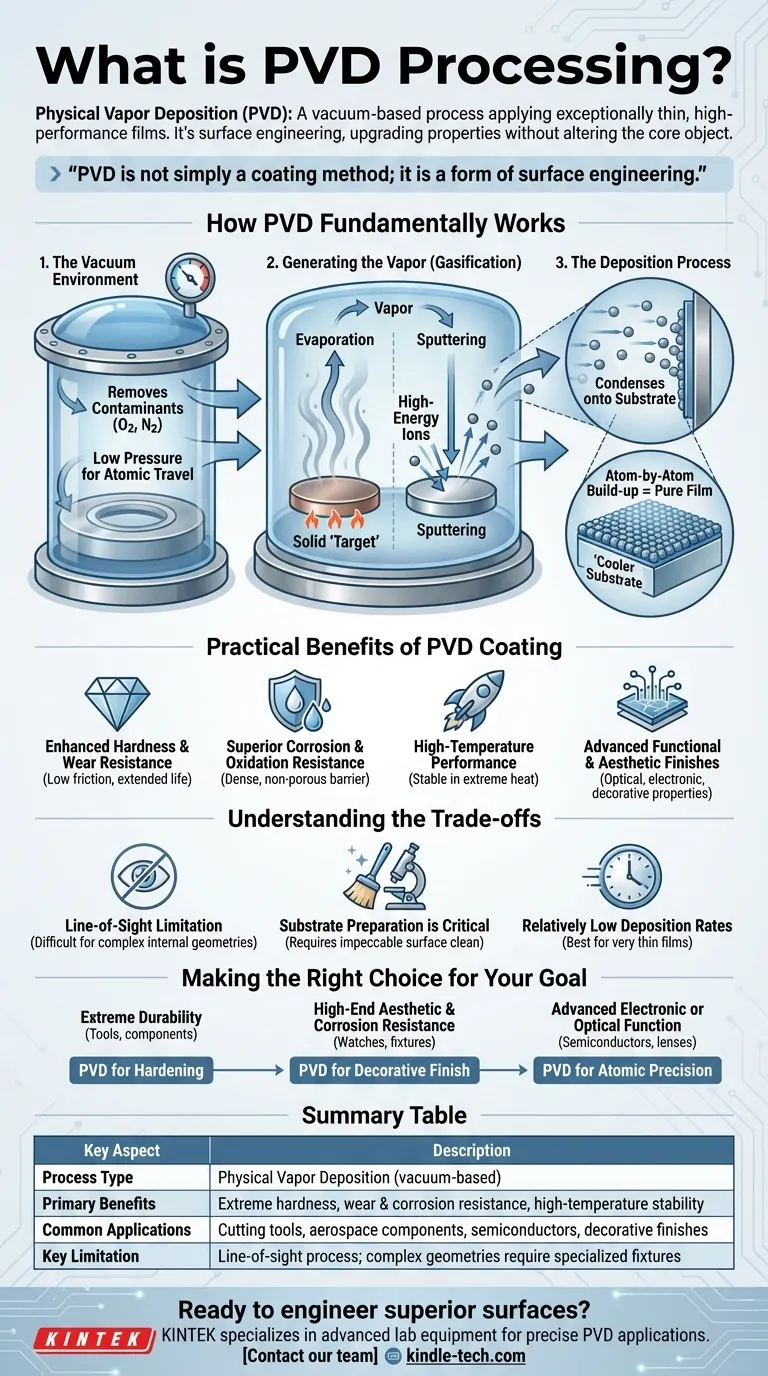

En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento basado en vacío que aplica una película excepcionalmente delgada y de alto rendimiento sobre un sustrato. El proceso funciona convirtiendo un material fuente sólido en vapor, que luego viaja a través del vacío y se condensa sobre el objeto objetivo, construyendo el recubrimiento átomo por átomo. Este método es puramente físico; no se producen reacciones químicas.

El PVD no es simplemente un método de recubrimiento; es una forma de ingeniería de superficies. Permite mejorar fundamentalmente las propiedades superficiales de un material, como la dureza, la resistencia al desgaste o la conductividad, sin alterar las propiedades centrales del objeto subyacente.

Cómo funciona fundamentalmente el PVD

El proceso PVD se puede dividir en tres etapas críticas, todas las cuales ocurren bajo un alto vacío controlado con precisión.

El entorno de vacío

Todo el proceso tiene lugar dentro de una cámara de vacío a muy baja presión. Esto es esencial para eliminar contaminantes atmosféricos como el oxígeno y el nitrógeno, que de otro modo interferirían con el recubrimiento. El vacío también permite que los átomos vaporizados viajen directamente al sustrato sin chocar con las moléculas de aire.

Generación del vapor (gasificación)

Un material fuente sólido y puro, conocido como el objetivo, se convierte en vapor. Esto se logra típicamente a través de uno de dos métodos principales:

- Evaporación: El material objetivo se calienta hasta que se evapora en un gas.

- Pulverización catódica: El objetivo es bombardeado con iones de alta energía (a menudo de un gas inerte como el argón), que golpean físicamente los átomos de la superficie del objetivo.

El proceso de deposición

El material vaporizado viaja a través de la cámara de vacío y se condensa sobre el sustrato más frío (el objeto que se está recubriendo). Debido a que esto ocurre a nivel atómico, la película resultante es extremadamente densa, pura y fuertemente unida a la superficie. Replica con precisión el acabado superficial original del objeto, a menudo sin necesidad de pospulido.

Los beneficios prácticos de un recubrimiento PVD

El verdadero valor del PVD reside en las propiedades funcionales que imparte a una superficie. Estos recubrimientos resuelven desafíos específicos de ingeniería y diseño.

Dureza mejorada y resistencia al desgaste

Los recubrimientos PVD son excepcionalmente duros y tienen un bajo coeficiente de fricción. Esto los hace ideales para herramientas de corte, componentes de motores y otras piezas sujetas a un desgaste intenso, extendiendo drásticamente su vida útil.

Resistencia superior a la corrosión y oxidación

La película depositada es increíblemente densa y no porosa, creando una barrera robusta que protege el sustrato de la oxidación y el ataque químico. Esto es fundamental para componentes utilizados en entornos hostiles.

Rendimiento a altas temperaturas

Muchos recubrimientos PVD son altamente estables a temperaturas elevadas. Esto los hace esenciales para aplicaciones en la industria aeroespacial, donde los componentes deben resistir el calor extremo y la ablación.

Acabados funcionales y estéticos avanzados

El PVD se utiliza para crear películas delgadas con propiedades ópticas o electrónicas específicas, vitales para semiconductores, paneles solares de película delgada y vidrios especializados. También se utiliza para acabados decorativos duraderos y de alta gama en productos de consumo donde tanto la apariencia como la longevidad son primordiales.

Comprendiendo las compensaciones

Aunque potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Limitación de línea de visión

El material de recubrimiento vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto hace que sea muy difícil recubrir uniformemente geometrías internas complejas o las partes inferiores de piezas intrincadas sin accesorios y rotación complejos.

La preparación del sustrato es crítica

El rendimiento de un recubrimiento PVD depende en gran medida de la condición de la superficie sobre la que se aplica. El sustrato debe estar impecablemente limpio y libre de cualquier contaminante, ya que la película delgada replicará cualquier imperfección superficial.

Tasas de deposición relativamente bajas

En comparación con procesos como la galvanoplastia, el PVD es generalmente un método más lento para acumular el espesor del material. Está optimizado para producir películas muy delgadas (típicamente unos pocos micrones), no para crear recubrimientos gruesos y voluminosos.

Tomar la decisión correcta para su objetivo

El PVD es un proceso especializado elegido para resolver un problema específico. Su decisión de usarlo debe basarse en su objetivo principal.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: El PVD es una opción líder para endurecer las superficies de herramientas, moldes y componentes mecánicos para extender su vida útil.

- Si su enfoque principal es una estética de alta gama con resistencia a la corrosión: El PVD ofrece un acabado decorativo superior y duradero para artículos como relojes, herrajes arquitectónicos y accesorios de plomería.

- Si su enfoque principal es la función electrónica u óptica avanzada: El PVD proporciona la precisión a nivel atómico requerida para la fabricación de semiconductores, sensores y lentes ópticas especializadas.

En última instancia, el PVD es una tecnología clave que permite la creación de productos modernos de alto rendimiento mediante la ingeniería precisa de sus superficies.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (basado en vacío) |

| Beneficios principales | Dureza extrema, resistencia al desgaste y a la corrosión, estabilidad a altas temperaturas |

| Aplicaciones comunes | Herramientas de corte, componentes aeroespaciales, semiconductores, acabados decorativos |

| Limitación clave | Proceso de línea de visión; las geometrías complejas requieren accesorios especializados |

¿Listo para diseñar superficies superiores para sus productos?

El procesamiento PVD es una solución potente para mejorar la durabilidad, el rendimiento y la estética. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para aplicaciones PVD precisas. Ya sea que esté desarrollando herramientas de corte, componentes aeroespaciales o bienes de consumo de alta gama, podemos ayudarlo a lograr el recubrimiento perfecto.

Contacte a nuestro equipo hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados