En esencia, el equipo de pirólisis es un sistema diseñado para descomponer materiales, típicamente productos de desecho como plásticos, neumáticos o biomasa, utilizando altas temperaturas en un ambiente libre de oxígeno. Este proceso, conocido como pirólisis, no quema el material, sino que provoca una descomposición térmica, convirtiendo los residuos en productos valiosos como petróleo sintético, gas y un residuo sólido llamado biocarbón.

Esta tecnología se entiende mejor no como un método de eliminación, sino como un proceso de conversión química. El equipo de pirólisis actúa como una refinería para los residuos, transformando insumos de bajo valor en productos energéticos y materias primas de mayor valor.

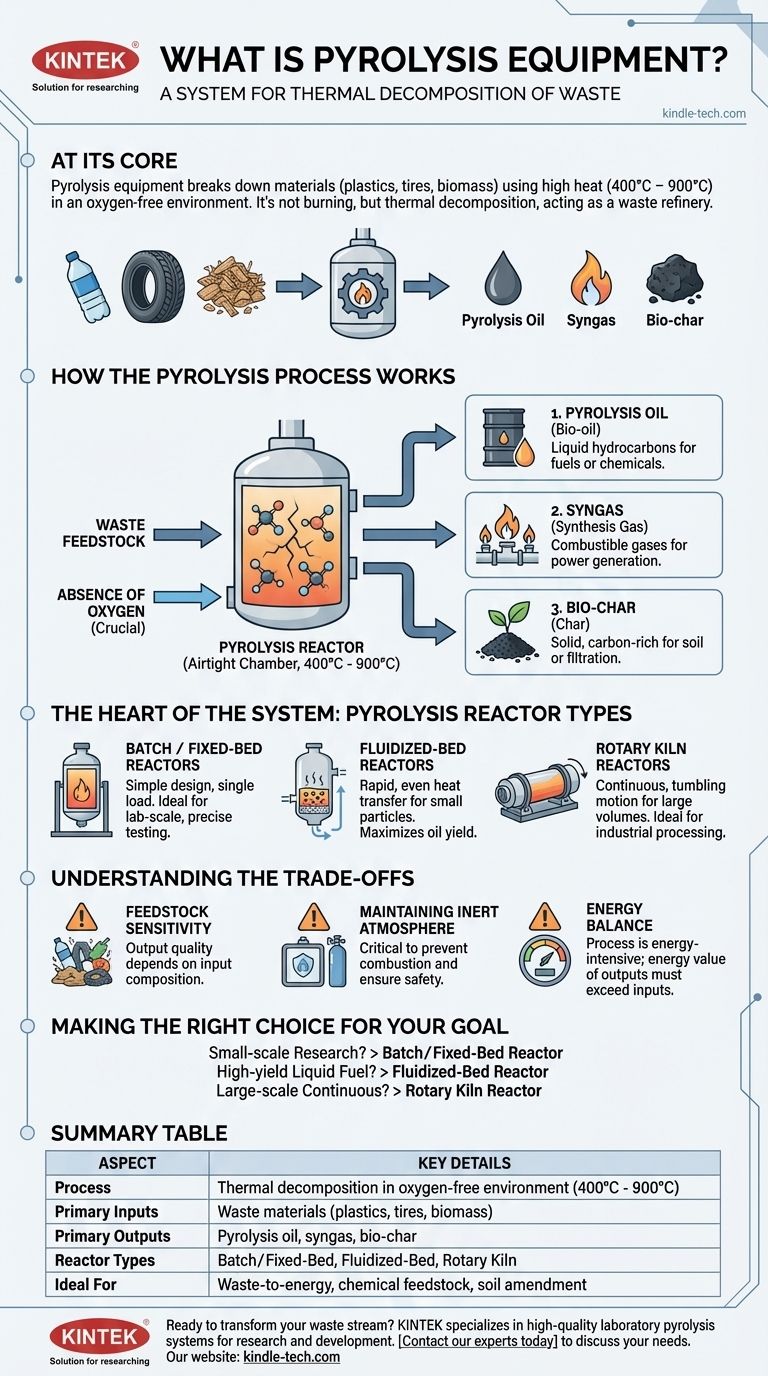

Cómo funciona el proceso de pirólisis

El objetivo fundamental de una planta de pirólisis es controlar con precisión el calor y la presión sobre una materia prima determinada para descomponer sus moléculas complejas en otras más simples y útiles.

El principio fundamental: Descomposición térmica

El equipo de pirólisis introduce el material de desecho en una cámara hermética llamada reactor. Este reactor se calienta a temperaturas muy altas, típicamente entre 400 °C y 900 °C.

Fundamentalmente, este calentamiento se produce en ausencia de oxígeno. Esto evita la combustión (quema) y, en cambio, obliga a las moléculas de polímeros de cadena larga dentro de los residuos a romperse y disociarse.

Los tres productos principales

Este proceso de descomposición separa la materia prima en tres productos distintos:

- Petróleo de pirólisis (biopetróleo): Una mezcla líquida de hidrocarburos similar al petróleo crudo, que puede refinarse para obtener combustibles o utilizarse como materia prima química.

- Gas de síntesis (Syngas): Una mezcla de gases combustibles (como hidrógeno y monóxido de carbono) que puede utilizarse para alimentar la propia planta de pirólisis o generar electricidad.

- Biocarbón (Char): Un material sólido y rico en carbono similar al carbón vegetal. Puede utilizarse como enmienda del suelo para mejorar la fertilidad, como medio de filtración o como combustible sólido.

El corazón del sistema: El reactor de pirólisis

Aunque una planta completa incluye mecanismos de alimentación y sistemas de control, el reactor es donde se produce la conversión. El tipo de reactor utilizado depende en gran medida de la materia prima y del producto deseado.

Reactores por lotes y de lecho fijo

Estos suelen ser los diseños más simples, donde se procesa una única carga de material a la vez. Un retorta de Heinz, por ejemplo, es esencialmente un recipiente hermético calentado desde el exterior como un horno.

Estos reactores son adecuados para pruebas a escala de laboratorio o procesamiento por lotes pequeños donde se necesita un control preciso sobre una sola muestra.

Reactores de lecho fluidizado

Este diseño es muy eficaz para procesar partículas pequeñas y uniformes como la biomasa leñosa. El reactor contiene un lecho de material inerte, como arena, que es "fluidizado" por un flujo de gas inerte caliente (como nitrógeno) desde abajo.

Esto crea un medio turbulento, similar a la ebullición, que asegura una transferencia de calor extremadamente rápida y uniforme a la materia prima. Esta eficiencia a menudo aumenta el rendimiento de valiosos biopetróleos y gases.

Reactores de horno rotatorio

Utilizado para aplicaciones industriales continuas y de mayor escala, un horno rotatorio es un gran recipiente cilíndrico giratorio. A medida que el horno gira lentamente, voltea el material de desecho, asegurando que se mezcle y se caliente uniformemente a medida que se mueve a través de la cámara.

Este movimiento continuo lo hace ideal para procesar grandes volúmenes de material sin interrupción.

Comprendiendo las compensaciones

La pirólisis es una tecnología potente, pero conlleva desafíos operativos específicos que deben gestionarse para una implementación exitosa.

Sensibilidad de la materia prima

El sistema no es una solución universal para todos los residuos. La composición química del material de entrada, ya sea plástico, neumáticos o residuos agrícolas, dicta directamente la calidad y proporción de los productos de petróleo, gas y carbón.

Mantenimiento de una atmósfera inerte

La "ausencia de oxígeno" es el parámetro más crítico de todo el proceso. Cualquier fuga de aire en el reactor de alta temperatura puede causar una combustión no deseada, reduciendo la eficiencia y creando condiciones potencialmente peligrosas.

Balance energético

El proceso en sí es intensivo en energía, requiriendo una entrada térmica significativa para alcanzar y mantener las temperaturas de funcionamiento. Una planta exitosa debe diseñarse de modo que el valor energético de los productos (especialmente el gas de síntesis utilizado para alimentar el sistema) supere la energía necesaria para operarla.

Tomar la decisión correcta para su objetivo

La selección del equipo de pirólisis está impulsada enteramente por la escala de la operación y el material específico que se procesa.

- Si su enfoque principal es la investigación o las pruebas a pequeña escala: Un reactor por lotes o de lecho fijo proporciona el entorno controlado necesario para analizar materiales específicos.

- Si su enfoque principal es el combustible líquido de alto rendimiento a partir de partículas finas: Un reactor de lecho fluidizado está diseñado específicamente para la transferencia de calor rápida y eficiente requerida para maximizar la producción de petróleo.

- Si su enfoque principal es el procesamiento industrial continuo a gran escala: Un horno rotatorio o un horno continuo similar ofrece el rendimiento y la mezcla robusta necesarios para operaciones de gran volumen.

En última instancia, el equipo de pirólisis proporciona una vía sofisticada para liberar la energía almacenada y el valor químico oculto dentro de los materiales de desecho.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Descomposición térmica en un ambiente libre de oxígeno (400°C - 900°C) |

| Entradas principales | Materiales de desecho (plásticos, neumáticos, biomasa) |

| Salidas principales | Petróleo de pirólisis, gas de síntesis, biocarbón |

| Tipos de reactor | Por lotes/Lecho fijo, Lecho fluidizado, Horno rotatorio |

| Ideal para | Conversión de residuos en energía, producción de materias primas químicas, creación de enmiendas para el suelo |

¿Listo para transformar su flujo de residuos en recursos valiosos?

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas de pirólisis para investigación y desarrollo. Ya sea que esté probando nuevas materias primas o ampliando un proceso, nuestra experiencia puede ayudarlo a lograr una descomposición térmica precisa y maximizar sus rendimientos.

Contacte a nuestros expertos hoy para discutir cómo el equipo de pirólisis puede satisfacer sus necesidades específicas de laboratorio o a escala piloto.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones