Los procesos más similares a la soldadura fuerte (brazing) son la soldadura blanda (soldering) y la soldadura por fusión (welding). Si bien los tres se utilizan para unir materiales, se distinguen fundamentalmente por las temperaturas que utilizan y si los materiales base que se unen se funden o no. Otros tratamientos térmicos como el recocido (annealing) pueden utilizar equipos de horno similares, pero sirven a un propósito completamente diferente.

La distinción central entre soldadura blanda, soldadura fuerte y soldadura por fusión radica en un principio simple: la soldadura por fusión funde los materiales base para fusionarlos, mientras que la soldadura fuerte y la soldadura blanda utilizan un metal de aporte a menor temperatura para actuar como un pegamento sin fundir los materiales base.

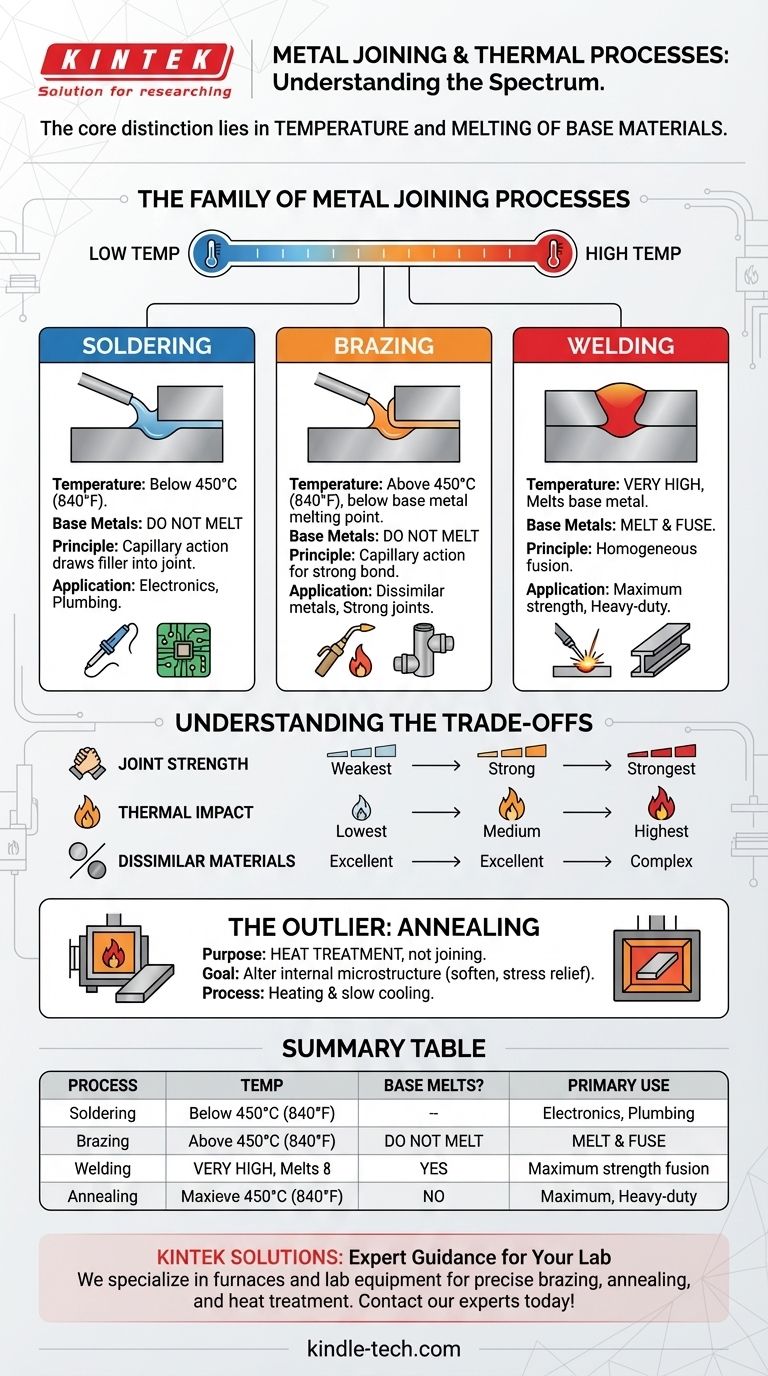

La Familia de Procesos de Unión de Metales

Para entender la soldadura fuerte (brazing), debe verla como parte de un espectro de técnicas de unión térmica. La diferencia principal es el calor. Cada proceso ocupa un rango de temperatura distinto, lo que dicta sus aplicaciones y resultados.

Soldadura Blanda (Soldering): La Unión a Baja Temperatura

La soldadura blanda es el proceso de menor temperatura de los tres. Implica fundir un metal de aporte (soldadura) a una temperatura inferior a 450 °C (840 °F) para unir dos o más elementos metálicos.

Los metales base se calientan, pero nunca alcanzan su punto de fusión. La soldadura fundida es atraída hacia la unión entre las piezas por la acción capilar, creando una unión sólida una vez que se enfría. Este es el método común para unir componentes electrónicos.

Soldadura Fuerte (Brazing): La Unión a Temperatura Media

La soldadura fuerte ocupa el término medio. Funciona exactamente como la soldadura blanda, pero a temperaturas más altas, utilizando un metal de aporte que se funde por encima de 450 °C (840 °F).

Fundamentalmente, esta temperatura sigue estando por debajo del punto de fusión de los materiales base. Al igual que la soldadura blanda, la soldadura fuerte se basa en la acción capilar para atraer el metal de aporte a una unión ajustada, lo que resulta en una unión que suele ser mucho más fuerte que una soldada con soldadura blanda.

Soldadura por Fusión (Welding): La Fusión a Alta Temperatura

La soldadura por fusión es el proceso más caliente y más distinto. Su objetivo es fundir los propios metales base, haciendo que se fusionen directamente, a menudo con la adición de un material de aporte.

Debido a que los materiales base se funden y se fusionan, la soldadura por fusión crea una unión continua y homogénea. Esto generalmente resulta en la conexión más fuerte posible, esencialmente haciendo que las dos piezas de metal sean una sola.

Comprender las Compensaciones

Elegir entre estos métodos implica compensaciones claras en cuanto a resistencia, impacto térmico y compatibilidad de materiales. Confundir uno con otro puede llevar al fracaso del proyecto.

Resistencia e Integridad de la Unión

La soldadura por fusión produce las uniones más fuertes, ya que los metales base se fusionan. La soldadura fuerte crea una unión muy fuerte que a menudo es más fuerte que el propio metal de aporte, pero más débil que una unión soldada por fusión. La soldadura blanda produce la unión más débil de las tres, adecuada para aplicaciones de menor exigencia.

Impacto Térmico en los Metales Base

El calor intenso de la soldadura por fusión puede alterar las propiedades mecánicas de los metales base en la "zona afectada por el calor", requiriendo a veces un tratamiento térmico posterior a la soldadura. La soldadura fuerte utiliza menos calor, minimizando esta distorsión e impacto. La soldadura blanda tiene el menor impacto térmico, lo que la hace ideal para componentes electrónicos delicados.

Unión de Materiales Disímiles

La soldadura fuerte y la soldadura blanda sobresalen en la unión de materiales disímiles (por ejemplo, cobre con acero). Debido a que los metales base no se funden, los problemas de compatibilidad son una preocupación mucho menor. Soldar metales disímiles es posible, pero es un desafío metalúrgico mucho más complejo.

Otros Procesos Térmicos: El Caso del Recocido (Annealing)

Si bien procesos como el recocido (annealing) pueden utilizar los mismos hornos de atmósfera controlada que la soldadura fuerte, su propósito es completamente diferente.

El Propósito del Recocido (Annealing)

El recocido es un proceso de tratamiento térmico, no un proceso de unión. Implica calentar un material a una temperatura específica y luego enfriarlo lentamente. El objetivo no es unir piezas, sino alterar la microestructura interna del material, generalmente para hacerlo más blando, más dúctil y menos quebradizo.

Unión vs. Tratamiento

Piénselo de esta manera: la soldadura fuerte, la soldadura blanda y la soldadura por fusión son como pegamento o cemento que conecta componentes separados. El recocido es como templar chocolate o acero, cambiando las propiedades de un componente único y existente.

Tomar la Decisión Correcta para su Objetivo

Los requisitos de su aplicación deben dictar el proceso correcto.

- Si su enfoque principal es la máxima resistencia y una unión homogénea única: La soldadura por fusión es la opción definitiva.

- Si su enfoque principal es unir metales disímiles o sensibles al calor sin fundirlos: La soldadura fuerte ofrece una unión fuerte y confiable con menos distorsión térmica.

- Si su enfoque principal es unir componentes electrónicos delicados o tuberías a bajas temperaturas: La soldadura blanda proporciona una unión suficiente con un riesgo mínimo para los componentes.

- Si su enfoque principal es ablandar un metal o aliviar el estrés interno: El recocido es el proceso de tratamiento térmico correcto para modificar las propiedades del material.

En última instancia, comprender el papel de la temperatura y su efecto en el material base es clave para seleccionar la técnica adecuada para el trabajo.

Tabla Resumen:

| Proceso | Rango de Temperatura | ¿Se Funde el Metal Base? | Uso Principal |

|---|---|---|---|

| Soldadura Blanda (Soldering) | Inferior a 450 °C (840 °F) | No | Electrónica, tuberías, uniones delicadas |

| Soldadura Fuerte (Brazing) | Superior a 450 °C (840 °F) | No | Uniones fuertes, metales disímiles, mínima distorsión |

| Soldadura por Fusión (Welding) | Muy Alta (funde el metal base) | Sí | Máxima resistencia, fusión homogénea |

| Recocido (Annealing) | Varía según el material | No | Ablandamiento del metal, alivio de tensiones (tratamiento térmico) |

¿Necesita orientación experta sobre equipos de procesamiento térmico para su laboratorio? KINTEK se especializa en hornos y equipos de laboratorio para soldadura fuerte, recocido y otros procesos de tratamiento térmico. Nuestras soluciones garantizan un control preciso de la temperatura y resultados confiables para sus aplicaciones de unión de metales y ciencia de materiales. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Cuánto tiempo tarda en evaporarse el THC? La ciencia real detrás de la pérdida de potencia

- ¿Por qué es necesaria una cámara de desgasificación al vacío de laboratorio para epoxi de base biológica? Elimina vacíos y maximiza la resistencia

- ¿Qué son los destilados de CBD? Descubre las diferencias clave entre Full, Broad e Isolate

- ¿Cómo se utiliza un horno de secado a temperatura constante en la determinación del rendimiento de la pulpa? Garantice la precisión en los datos de biomasa

- ¿Por qué es esencial un agitador magnético potente durante la degradación fotocatalítica? Garantiza un rendimiento preciso del catalizador

- ¿Por qué usamos KBr en FTIR? La clave para un análisis claro y preciso de muestras sólidas

- ¿Cuánto cuesta una instalación de producción de biocarbón? Desde $100k hasta más de $10M para su proyecto

- ¿Cuál es el papel de un limpiador ultrasónico durante el recubrimiento de aleaciones de magnesio? Asegurar una adhesión superior y pureza de la superficie