Con otro nombre, la sinterización también se llama 'frittage'. Ambos términos describen el proceso de formar una masa sólida a partir de material en polvo utilizando calor y presión, pero, fundamentalmente, sin fundirlo a un estado líquido.

La sinterización es un proceso fundamental de la ciencia de los materiales que compacta y fusiona partículas. Su verdadero valor reside en su capacidad para crear objetos densos y fuertes a partir de materiales con puntos de fusión extremadamente altos, lo que la hace indispensable para la fabricación avanzada.

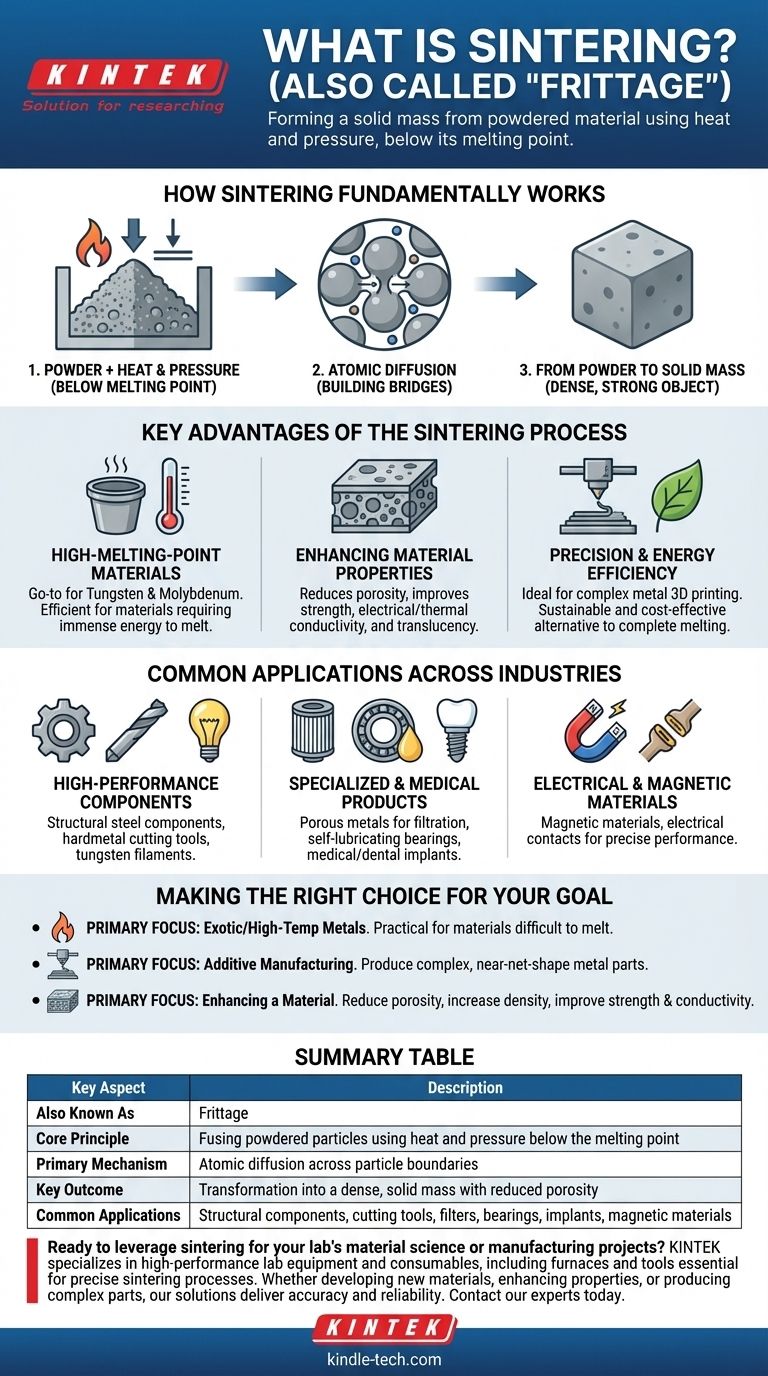

Cómo funciona fundamentalmente la sinterización

La sinterización puede parecer compleja, pero su principio fundamental consiste en fomentar que las partículas individuales se unan en una sola pieza coherente.

El papel del calor y la presión

El proceso aplica calor y presión significativos a un material en polvo. Esta energía se mantiene por debajo del punto de fusión del material, lo cual es el diferenciador clave de la fundición o la soldadura.

El mecanismo de difusión atómica

La energía aplicada excita los átomos dentro del material. Esto permite que los átomos migren, o difundan, a través de los límites de las partículas individuales, construyendo efectivamente puentes entre ellas.

De polvo a masa sólida

A medida que estos puentes atómicos se forman y multiplican, los huecos (o poros) entre las partículas se encogen. Las partículas se fusionan, transformando el polvo suelto en un objeto denso y sólido con una resistencia significativamente mejorada.

Ventajas clave del proceso de sinterización

Los ingenieros y fabricantes eligen la sinterización no solo como una alternativa a la fusión, sino por sus beneficios estratégicos únicos.

Trabajo con materiales de alto punto de fusión

La sinterización es el método preferido para materiales como el tungsteno y el molibdeno. La fusión de estos metales requiere una energía inmensa y equipos especializados, mientras que la sinterización puede formarlos en piezas sólidas de manera mucho más eficiente.

Mejora de las propiedades del material

El proceso cambia fundamentalmente la estructura de un material. Al reducir la porosidad, la sinterización puede mejorar drásticamente propiedades como la resistencia, la conductividad eléctrica, la conductividad térmica e incluso la translucidez en ciertas cerámicas.

Precisión y eficiencia energética

En aplicaciones como la impresión 3D de metales, la sinterización permite la creación de formas intrincadas y personalizadas con una excelente consistencia. Debido a que evita el alto costo energético de la fusión completa, a menudo es una ruta de fabricación más sostenible y rentable.

Aplicaciones comunes en todas las industrias

La sinterización no es una técnica de laboratorio de nicho; es un proceso de fabricación crítico utilizado para crear una amplia gama de productos en los que confiamos a diario.

Componentes de alto rendimiento

Muchas aplicaciones exigentes dependen de piezas sinterizadas. Esto incluye componentes estructurales de acero, herramientas de corte de metal duro y los filamentos de tungsteno que se encuentran en la iluminación y la electrónica.

Productos especializados y médicos

El proceso se utiliza para crear metales porosos para filtración, rodamientos autolubricantes (donde el aceite se retiene en los poros) e implantes médicos y dentales de alta pureza.

Materiales eléctricos y magnéticos

La sinterización también es esencial para la fabricación de ciertos tipos de materiales magnéticos y contactos eléctricos, donde la densidad y las propiedades precisas del material son críticas para el rendimiento.

Tomar la decisión correcta para su objetivo

Comprender cuándo aprovechar la sinterización es clave para resolver desafíos de ingeniería específicos.

- Si su enfoque principal es trabajar con metales exóticos o de alta temperatura: La sinterización es el método más práctico y energéticamente eficiente para crear piezas sólidas a partir de materiales que son difíciles o imposibles de fundir.

- Si su enfoque principal es la fabricación aditiva: Utilice la impresión 3D basada en sinterización para producir piezas metálicas complejas, con forma casi final y excelentes propiedades del material.

- Si su enfoque principal es mejorar un material: Aplique la sinterización para reducir la porosidad, aumentar la densidad y mejorar la resistencia y la conductividad de un material de partida en polvo.

En última instancia, la sinterización nos permite diseñar materiales a nivel atómico, convirtiendo polvos simples en componentes altamente funcionales y robustos.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| También conocido como | Frittage |

| Principio fundamental | Fusión de partículas en polvo utilizando calor y presión por debajo del punto de fusión |

| Mecanismo principal | Difusión atómica a través de los límites de las partículas |

| Resultado clave | Transformación en una masa densa y sólida con porosidad reducida |

| Aplicaciones comunes | Componentes estructurales, herramientas de corte, filtros, rodamientos, implantes médicos/dentales, materiales magnéticos |

¿Listo para aprovechar la sinterización para los proyectos de ciencia de materiales o fabricación de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos hornos y herramientas esenciales para procesos de sinterización precisos. Ya sea que esté desarrollando nuevos materiales, mejorando propiedades o produciendo piezas complejas, nuestras soluciones brindan la precisión y confiabilidad que necesita. Contacte hoy a nuestros expertos para discutir cómo podemos apoyar sus aplicaciones de sinterización y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas